|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

ИНФОРМАЦИОННО- ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ |

ИТС 3 ─ 2015 |

ПРОИЗВОДСТВО МЕДИ

Москва

Бюро НДТ

2015

|

Раздел 1. Общая информация о рассматриваемой отрасли промышленности 1.4 Основные экологические проблемы проблемы 2.2 Энергетический менеджмент и энергоэффективность 2.3 Предварительнаяобработка, подготовка и транспортировка сырья 2.3.3 Дробление, измельчение и грохочение 2.3.5 Брикетирование, гранулирование, окатывание и другие методы компактирования 2.3.6 Снятие покрытий и обезжиривание 2.3.8 Системы транспортировки и загрузки 2.4.1 Производство первичной меди 2.4.2 Производство вторичной меди 2.4.4 Производство полуфабрикатов из меди и медных сплавов 2.4.5 Производство слитков из меди и медных сплавов 2.5.1 Источники неорганизованных эмиссий 2.7 Водопотребление и водоотведение 2.7.1 Основные источники сточных вод 2.7.2 Применяемые процессы и методы 2.8 Обращение с отходами/остаточными продуктами 2.8.6 Примеры вторичной переработки и повторного использования Раздел 3. Текущие уровни эмиссий и потребления ресурсов 3.1 Потребление энергии при производстве меди 3.2 Эмиссии и потребление ресурсов 3.2.1 Входные и выходные материальные потоки при выплавке первичной меди 3.2.2 Входные и выходные материальные потоки при выплавке вторичной меди 3.2.5 Побочные продукты, технологические остатки и отходы производства Раздел 4. Определение наилучших доступных технологий Раздел 5. Наилучшие доступные технологии 5.1 Системы экологического менеджмента (СЭМ) 5.2 Энергоменеджмент и энергия 5.3 Контроль технологических процессов и мониторинг эмиссий 5.5.1 Общий подход к предотвращению неорганизованных эмиссий 5.5.2 Выбросы в атмосферный воздух 5.5.4 Выбросы органических соединений 5.6 Охрана почвы и подземных вод 5.8 Отходы, промежуточные и побочные продукты Раздел 6. Экономические аспекты применения наилучших доступных технологий при производстве меди 6.1 Факторы, влияющие на данные по затратам 6.2 Инвестиционные затраты по заводам по производству меди 6.3 Данные о затратах на природоохранные мероприятия Раздел 7. Перспективные технологии 7.1 Энергоменеджмент и энергия 7.4 Выбросы органических соединений 7.6 Охрана почвы и подземных вод Раздел 8. Производственный экологический контроль 8.1 Измеряемые компоненты и их нормативные значения 8.2 Расположение пунктов отбора проб 8.4 Непрерывное и периодическое измерение организованных выбросов 8.5 Измерение неорганизованных выбросов 8.6.2 Использование данных об эмиссиях Заключительные положения и рекомендации Приложение А (обязательное) Сфера распространения настоящего справочника НДТ Приложение Б (обязательное) Основные процессы и технологическое оборудование Приложение В (обязательное) Перечень маркерных веществ Приложение Г (обязательное) Энергоэффективность |

|

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве меди.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства меди по основным переделам. Также в разделе 1 приведен краткий обзор экологических аспектов производства меди.

В разделе 2 представлены сведения о технологических процессах, применяемых при:

- пирометаллургическом производстве меди из первичного и вторичного сырья;

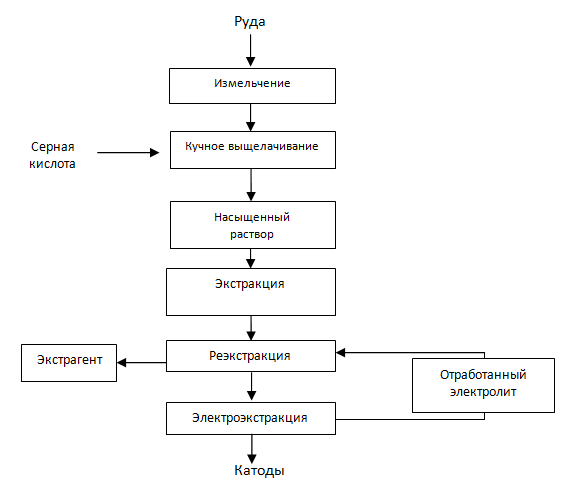

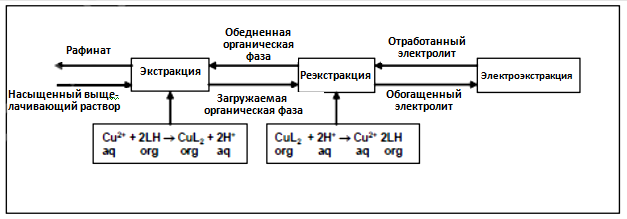

- гидрометаллургическом производстве меди;

- производстве медных сплавов и полуфабрикатов;

- вспомогательных производственных процессах

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства меди в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 года № 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 года № 665).

В разделе 5 приведено краткое описание НДТ для производства меди, включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены краткие сведения о новых технологических и технических решениях (не применяемых в России на момент подготовки справочника), направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

В разделе 8 приведены сведения о перечне измеряемых показателей эмиссий и соответствующих значениях этих показателей, непрерывном и периодическом измерении эмиссий, отчетности по эмиссиям.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Цели, основные принципы и порядок разработки справочника установлены постановлением Правительства Российской Федерации от 23 декабря 2014 года № 1458 «О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям».

Статус документа

Настоящий

информационно-технический справочник

по наилучшим доступным технологиям

(далее — справочник НДТ) является

документом по стандартизации.

Разработчик

Справочник НДТ разработан технической рабочей группой № 3 (ТРГ‑3) «Производство меди», созданной приказом Росстандарта от 6 марта 2015 года № 249. Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе «Заключительные положения и рекомендации».

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее — Бюро НДТ) (www.burondt.ru).

Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве меди технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить эмиссии в окружающую среду, водопотребление, повысить энергоэффективность, обеспечить экономию ресурсов. Из числа описанных технологических процессов, технических способов, методов выделены решения, отнесенные к наилучшим доступным технологиям (НДТ). В справочнике НДТ установлены технологические показатели, соответствующие выделенным НДТ.

Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан на основе справочника Европейского союза (ЕС) по наилучшим доступным технологиям для предприятий цветной металлургии (Best Available Techniques (BAT) Reference Document for the Non-Ferrous Metals Industries) с учетом особенностей производства меди в Российской Федерации.

Сбор данных

Информация о технологических процессах, технических способах, методах, применяемых при производстве меди в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. № 863.

Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением правительства от 31 октября 2014 года № 2178‑р, приведена в разделе «Область применения».

Информация об утверждении и введении в действие

Справочник НДТ утвержден приказом Росстандарта от _____________ № _____.

Справочник НДТ введен в действие с 1 июля 2016 г., официального опубликован в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

информационно-технический справочник по наилучшим доступным технологиям

ПРОИЗВОДСТВО МЕДИ

Manufacture of copper

Дата введения —

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство меди из руды, концентратов или вторичных сырьевых материалов посредством пирометаллургических, гидрометаллургических, электролитических процессов;

- выплавка медных заготовок, включая производство сплавов, в том числе из вторичных продуктов, на плавильных производствах;

- литье, прокат, волочение и прессование в случаях, когда они интегрированы с производством меди.

Настоящий справочник НДТ распространяется на методы производства как первичной, так и вторичной меди. Между производством первичной и вторичной меди есть много общего, причем нередко невозможно провести четкое различие между применяемыми методами. В некоторых случаях при производстве первичной меди в рамках общих производственных процессов с целью экономии энергии, минимизации производственных затрат и вторичного использования образующихся отходов используется вторичное сырье. Вторичное производство меди включает в себя производство металла из вторичного сырья (в том числе лома и медьсодержащих материалов), повторную плавку и производство медных сплавов.

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы (пирометаллургические, гидрометаллургические и электролитические);

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение и подготовка продукции.

Справочник НДТ не распространяется на:

- добычу и обогащение медных и полиметаллических руд на месторождениях;

- вопросы, которые касаются исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве меди и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения правительства Российской Федерации от 31 октября 2014 года № 2178‑р) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Очистка сточных вод и выбросов загрязняющих веществ при производстве продукции (товаров), проведении работ и оказании услуг на предприятиях |

|

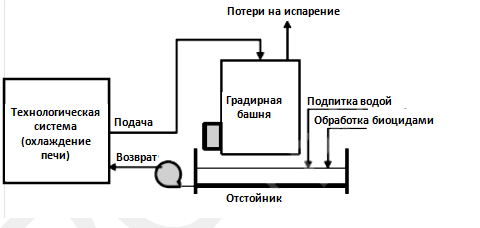

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

Промышленные системы охлаждения |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Обращение с отходами |

Обезвреживание отходов, в том числе термическими способами. Захоронение отходов производства и потребления |

|

Выработка пара и электроэнергии на тепловых станциях |

Сжигание топлива на крупных промышленных предприятиях в целях производства энергии |

|

Бескислотное травление медной катанки и полуфабрикатов из меди и медных сплавов |

Обработка поверхностей, предметов или продукции с использованием органических растворителей |

|

Кислотное травление медной катанки и полуфабрикатов из меди и медных сплавов |

Нанесение покрытий на металлы и пластмассы с использованием электролитических или химических процессов |

В настоящем справочнике использованы термины и определения в соответствие с ПНСТ 22–2014 [1]

Раздел 1. Общая информация о рассматриваемой отрасли промышленности

Медь имеет очень высокую тепловую и электрическую проводимость и относительно устойчива к коррозии, а также обладает ценными механическими свойствами — ковкостью и тягучестью. Свойства меди определяют ее применение.

Медь является одним из базовых металлов на Лондонской бирже металлов (ЛБМ). В связи с этим производство меди базируется на стандарте медных катодов класса А (содержание меди — 99,95 %), определенном терминологией ЛБМ. В европейском стандарте на медные катоды EN 1978 [2] используется обозначение марки Cu-CATH‑1, или, в соответствии с новой европейской буквенно-цифровой системой обозначений, CR001A. В американском стандарте ASTM B115 [3] используется обозначение CathodeGrade 1. С подробной информацией о химическом составе меди можно ознакомиться в документе ЛБМ [4].

В Российской Федерации требования к медным катодам и марки катодной меди установлены в ГОСТ 546—2001 «Катоды медные. Технические условия» и ГОСТ 859—2014 «Медь. Марки» соответственно. Все отечественные марки катодной меди предусматривают чистоту металла не менее 99,95 %.

Переработку медного сырья можно производить как пиро-, так и гидрометаллургическим способом. В мире около 85 % меди производят пирометаллургическим способом. Процесс пирометаллургического производства меди состоит из нескольких переделов:

- добыча и обогащение руды — концентрат;

- производство черновой меди — черновая медь;

- производство рафинированной меди — анодная медь, катодная медь.

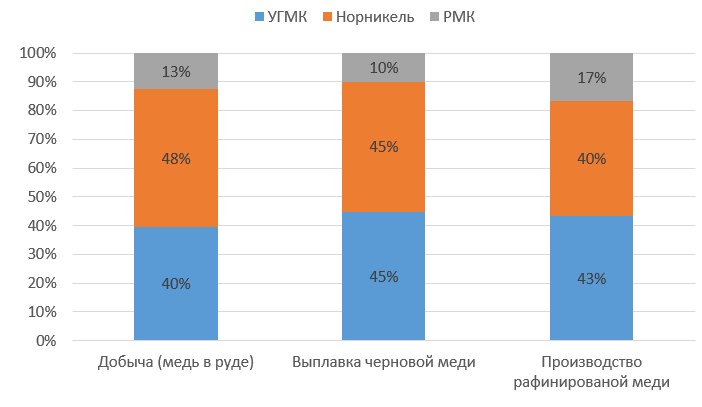

Рисунок 1.1 — Доли отдельных компаний в добыче и производстве меди в России

Россия обладает значительной сырьевой базой и занимает 3‑е место в мире по запасам после Чили и Перу. Существующие запасы медьсодержащих руд в России оцениваются в 90 млн т (медь в руде) [5].

Добыча и переработка медной руды в России ведется тремя компаниями: «Норильский никель» («Норникель»), «Русская медная компания» (РМК) и «Уральская горно-металлургическая компания» (УГМК), — обладающими собственной сырьевой базой.

Всего на территории России в 2014 году на месторождениях трех компаний было добыто более 790 тыс. т меди (в руде), из которых 354 тыс. т — на рудниках Заполярного филиала «Норильского никеля», а 315 тыс. т — на добывающих предприятиях УГМК, остальное — на предприятиях РМК.

Таблица 1.1 — Основные месторождения меди [5]

|

Месторождение |

Геолого-промышленный тип |

Доля в балансовом запасе Российской Федерации, % |

Содержание меди в руде |

Добыча в 2013 году (по меди), тыс. т |

|

«Норильский никель» |

||||

|

Октябрьское |

Сульфидный медно-никелевый |

22,1 |

1,63 |

358,6 |

|

Талнахское |

11,6 |

1,11 |

80,5 |

|

|

Норильск‑1 |

1,8 |

0,48 |

14,2 |

|

|

Ждановское |

1,1 |

0,3 |

12,7 |

|

|

Быстринское |

Скарновый медно-магнетитовый |

2,3 |

0,78 |

0 |

|

УГМК |

||||

|

Гайское |

Медноколчеданный |

5,5 |

1,3 |

62,8 |

|

Юбилейное |

1,5 |

1,69 |

33 |

|

|

Подольское |

1,9 |

2,11 |

0 |

|

|

Волковское |

Ванадиево-железо-медный |

1,9 |

0,64 |

5,1 |

|

РМК |

||||

|

Михеевское |

Медно-порфировый |

1,7 |

0,44 |

23,5 |

|

Томинское |

Медно-порфировый |

1,7 |

0,47 |

0 |

|

«Байкальская горная компания» («Металлоинвест») |

||||

|

Удоканское |

Медистые песчаники |

22 |

1,56 |

0 |

|

ГДК «Баимская» |

||||

|

Песчанка |

Медно-порфировый |

4,1 |

0,83 |

0 |

Сырьем для производства черновой меди служат концентраты, получаемые путем обогащения медной руды на горно-обогатительных предприятиях, а также вторичные материалы. Перечень горно-обогатительных предприятий и источников перерабатываемых на них руд приведен в таблице 1.2.

Таблица 1.2 — Горно-обогатительные мощности

|

ГОК/Предприятие |

Сырьевая база |

Производительность, млн т руды в год |

|

«Норильский никель» |

||

|

Талнахская обогатительная фабрика |

Месторождение «Октябрьское» (рудники «Октябрьский», «Таймырский»), месторождение «Талнахское» (рудник «Комсомольский»), месторождение «Норильск‑1» (рудник «Заполярный») |

7,5 |

|

Норильская обогатительная фабрика |

Месторождение «Октябрьское» (рудники «Октябрьский», «Таймырский»), месторождение «Талнахское» (рудник «Комсомольский») |

8 |

|

Обогатительная фабрика (Кольская ГМК) |

Месторождения «Ждановское», «Заполярное», «Котсельваара», «Семилетка» |

До 8,25 |

|

РМК |

||

|

Александринская горно-рудная компания |

Рудники «Александринский», «Чебачье», «Маукский» |

До 0,8 |

|

Ормет |

Рудники «Джусинский», «Еленовский», «Весенний» |

До 0,82 тыс. т |

|

Михеевский ГОК |

Месторождение «Михеевское» |

До 18 |

|

Томинский ГОК |

Месторождение «Томинское» |

До 28 |

|

УГМК |

||

|

Гайский ГОК |

Гайский открытый рудник, Гайский подземный рудник |

До 8 |

|

Учалинский ГОК |

Учалинский подземный рудник, рудник «Узельгинский» |

Около 6 |

|

Сибайский филиал Учалинского ГОКа |

Месторождения «Сибайское», «Камаганское» |

До 1,5 |

|

Башкирская медь |

Месторождения «Юбилейное», «Дергамышское», группа Подольских месторождений |

До 1,5 |

|

Сибирь — Полиметаллы |

Месторождения «Зареченское», «Рубцовское», «Корбалихинское» |

До 1,5 |

|

Сафьяновская медь |

Месторождение «Сафьяновское»: карьер — 1,2 млн т/год + подземный рудник (проектная мощность– 500 тыс. т/год) |

До 1,5 |

|

Северный медно-цинковый рудник «Святогор» |

Месторождения «Волковское», «Тарньреское», «Шемурское (проектная мощность рудника — 700 тыс. т/год), «Ново — Шемурское» |

До 2,5 |

|

Бурибаевский ГОК |

Месторождения «Бурибаевское», «Маканское», «Октябрьское» |

До 0,4 |

|

Урупский ГОК |

Месторождение «Урупское» |

До 0,15 |

Важной составной частью поставляемого для рафинирования и последующей обработки меди сырья являются вторичные материалы (лом цветных металлов), содержащие медь. Медь может быть извлечена из большинства изделий, для изготовления которых она применяется, и возвращена в процесс производства без потери качества при вторичной переработке. Практически 100 % вновь образующегося или технологического медного лома перерабатывается; кроме того, согласно некоторым исследованиям, до 95 % медного лома старых изделий поступает на рынок и также перерабатывается.

По экспертной оценке, в Российской Федерации вторичное сырье обеспечивает производство 20 % — 22 % (или 175–195 тыс. т) меди.

Так, ЗАО «Новгородский металлургический завод» (ЗАО «НМЗ»), принадлежащий РМК, работает исключительно на вторичном сырье. Предприятия УГМК и РМК используют как первичное, так и вторичное сырье, предприятия «Норильского никеля» в качестве основного сырья при производстве меди используют только первичное сырье (медный концентрат).

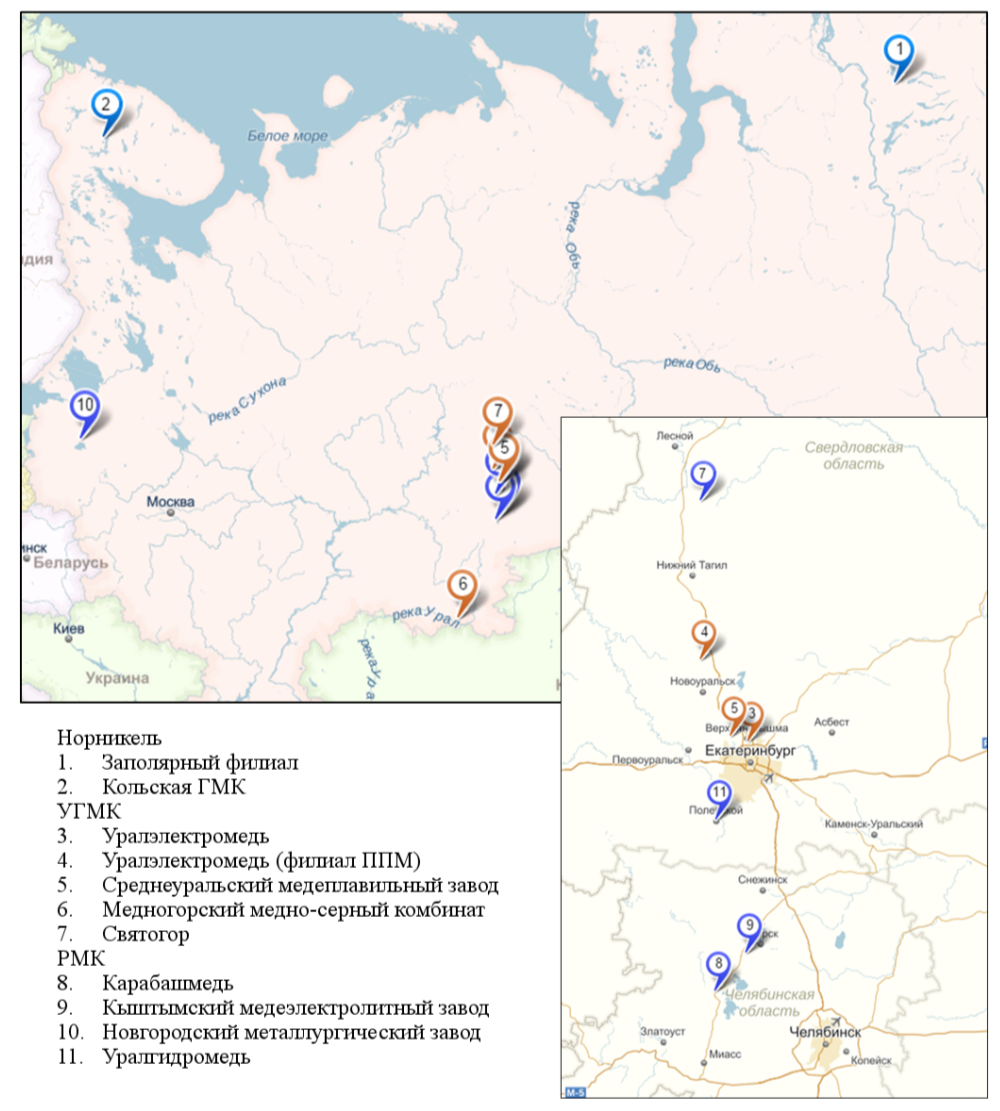

Территориальное размещение медеплавильных и медерафинировочных предприятий отрасли показано на рисунке 1.2. Перечень производственных предприятий с краткой характеристикой приведен в таблице 1.3.

Рисунок 1.2 — Территориальное размещение предприятий по производству меди

Таблица 1.3 — Общие сведения о предприятиях, производящих медь

|

Компания |

Предприятие |

Расположение |

Дата ввода в эксплуатацию, год |

Производство черновой меди в 2014 году, тыс. т |

Производство катодной меди в 2014 году, тыс. т |

|

|

«Норникель» |

Заполярный филиал |

Медный завод |

Норильск |

1949 |

321,7 |

297,55 |

|

Надеждинский металлургический завод 0 |

1979 |

|||||

|

Кольская ГМК |

«Североникель» |

Мончегорск |

1939 |

15,8 |

57,39 |

|

|

УГМК |

«Уралэлектромедь» |

Верхняя Пышма |

1934 |

Не производит |

388,22 |

|

|

Кировград (филиал ППМ) |

Нет данных |

67,7 |

Не производит |

|||

|

СУМЗ |

Ревда |

1940 |

142,9 |

Не производит |

||

|

ММСК |

Медногорск |

1939 |

40,9 |

Не производит |

||

|

«Святогор» |

Красноуральск |

1931 |

83,4 |

Не производит |

||

|

РМК |

«Карабашмедь» |

Карабаш |

Нет данных |

102,67 |

Не производит |

|

|

КМЭЗ |

Кыштым |

1908 0 |

Не производит |

114,2 |

||

|

НМЗ |

Великий Новгород |

2003 |

Не производит |

34,47 |

||

|

Уралгидромедь 0) |

Полевской |

2005 |

Нет данных |

|||

Производственные мощности по выпуску рафинированной меди и полуфабрикатов в Российской Федерации превышают внутренний спрос. Об этом свидетельствуют данные экспорта меди за 2014 год: поставки медных катодов на внешние рынки составили 374,1 тыс. т, а медной катанки — 283,2 тыс. т (см. рисунок 1.3). Импорт меди присутствует в качестве готовой медной продукции, которой в 2014 году в Российской Федерации было поставлено порядка 40 тыс. т.

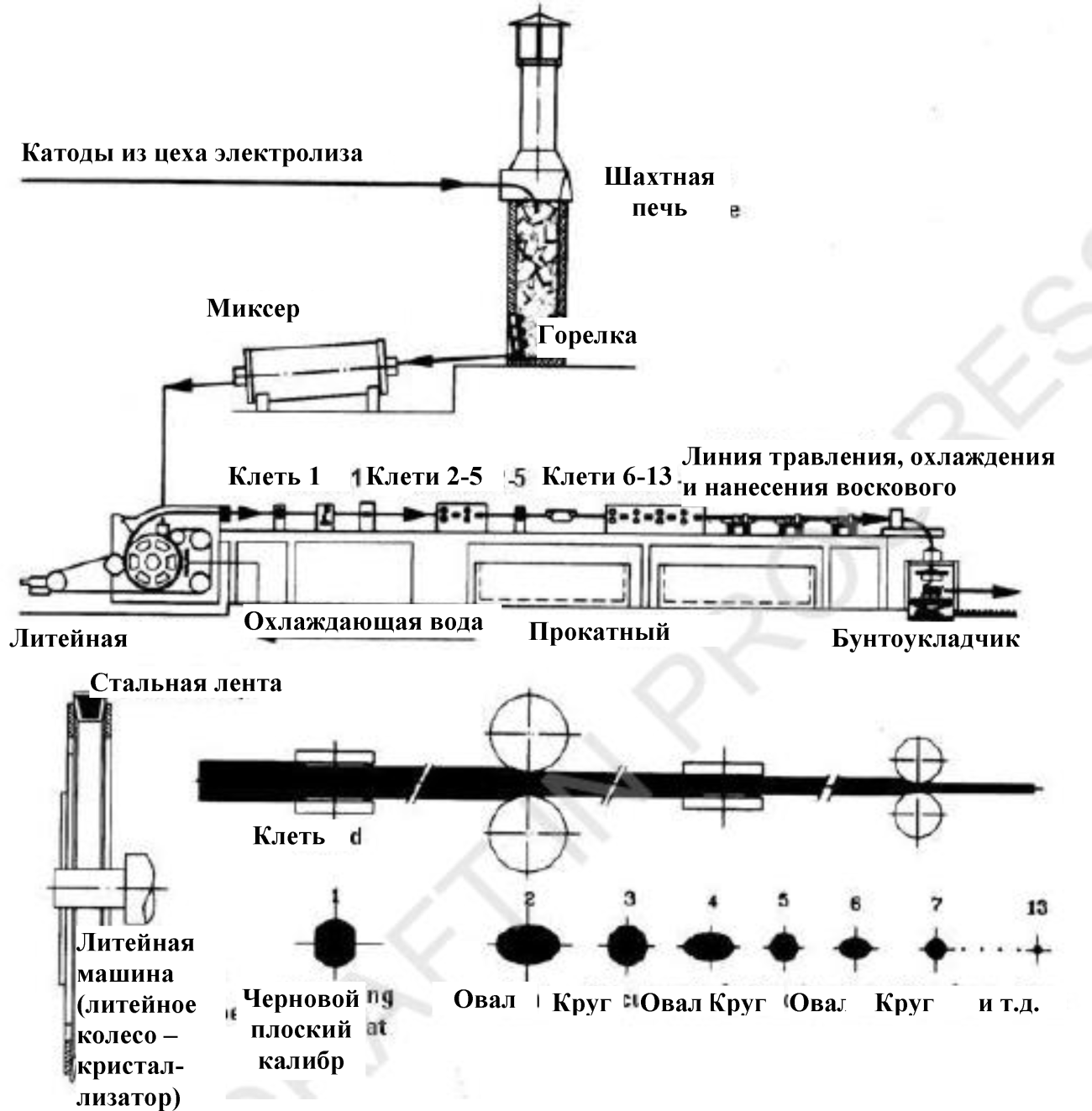

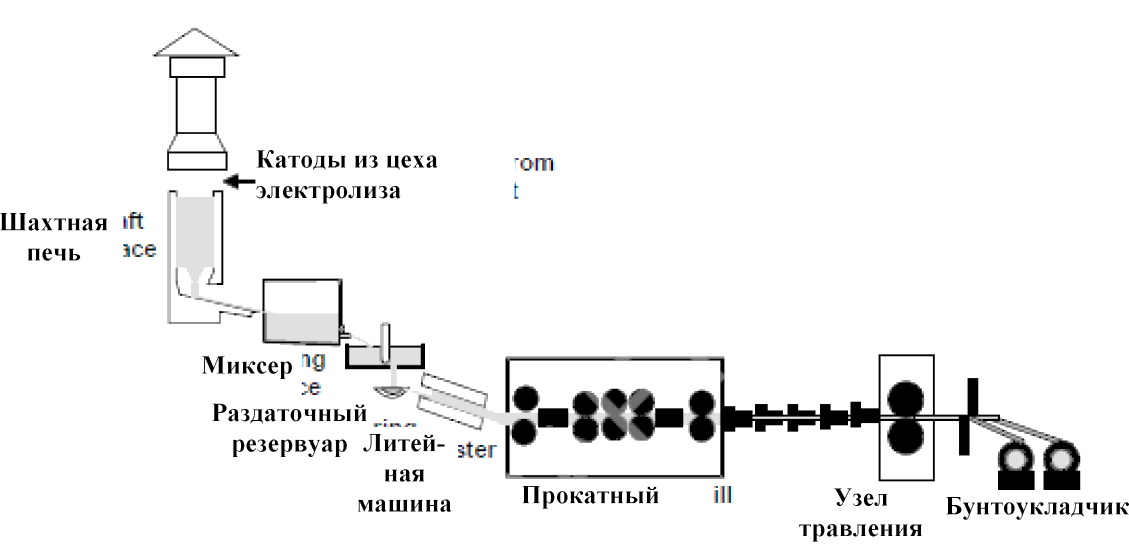

Рисунок 1.3 — Импорт/экспорт меди и продукции на ее основе, тыс. т [ФТС]

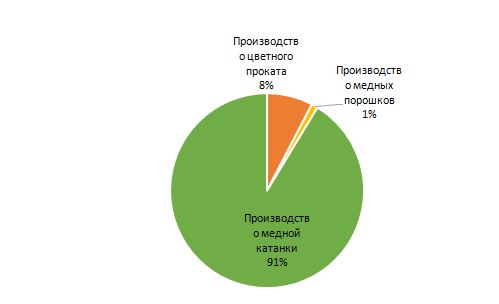

Рафинированная медь является основным сырьем для производства медных полуфабрикатов. Объем выпуска полуфабрикатов из меди и медных сплавов в 2014 году составил 750,6 тыс. т (по содержанию меди). Большая часть производства — 91 % — приходится на выпуск медной катанки, 8 % — на выпуск цветного проката и 1 % — на медный порошок (см. рисунок 1.4).

Рисунок 1.4 — Производство полуфабрикатов [ЗАО «Цветметобработка»]

Производство цветного проката 0) в 2014 году составило 67 тыс. т (или 56,3 тыс. т по содержанию меди). В структуре производства основная часть приходится на выпуск плоского медного проката — 32 % и на профили и сорт (в том числе прутки) из медных сплавов — 28 %. В сумме данные группы продуктов занимают больше половины (60 %) производства (см. рисунок 1.5).

Рисунок 1.5 — Структура производства цветного проката

Потребителями медных полуфабрикатов являются такие отрасли и сектора, как производство кабельной продукции, производство электрооборудования, машиностроение, транспорт, строительство и др.

1.4 Основные экологические проблемы

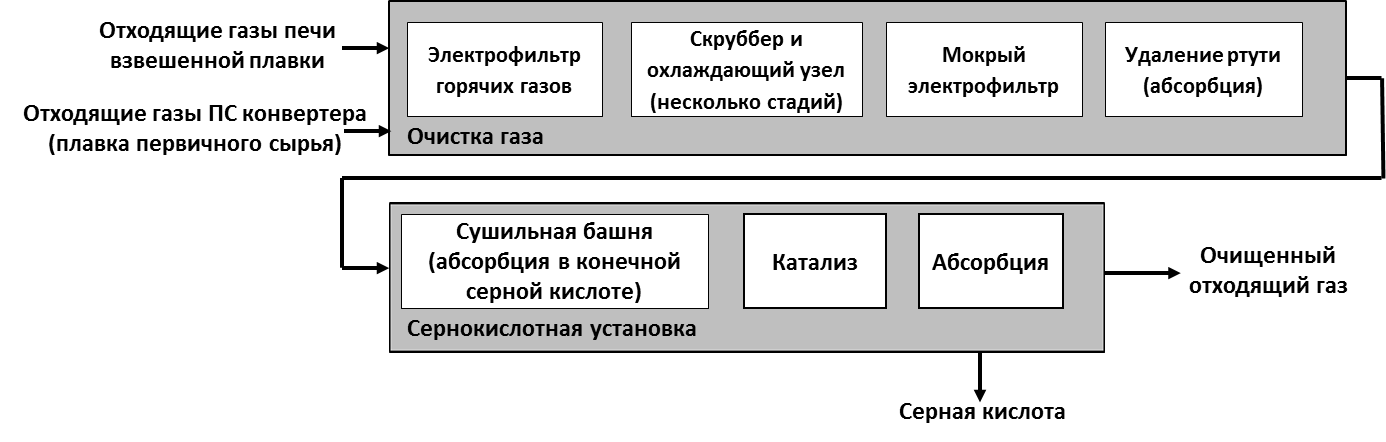

В выбросах предприятий цветной металлургии в целом и медеплавильных заводов в частности основные объемы загрязняющих веществ приходятся на такие элементы, как диоксид серы, пыль, оксиды азота, оксид углерода, металлы и их соединения (в зависимости от состава исходного сырья это, прежде всего, кадмий, медь, мышьяк, ртуть, свинец и др.), летучие органические соединения (общие и органический углерод), полихлордибензодиоксины/фураны (ПХДД/Ф).

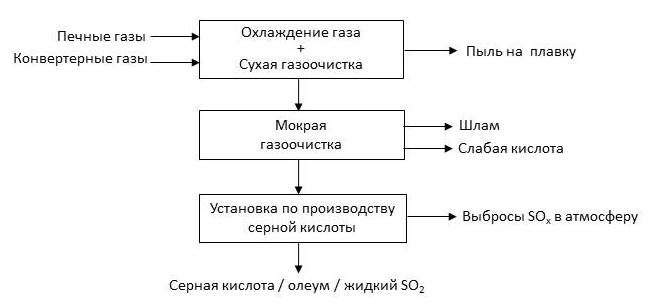

Исторически наиболее острой экологической проблемой, связанной с производством меди из первичного сырья, являются выбросы диоксида серы, составляющие 75 % — 80 % от общего объема загрязняющих веществ в отходящих газах, образующихся при обжиге и плавке сульфидных концентратов. Эта проблема была эффективно решена, например, на медеплавильных заводах ЕС, и в настоящее время в среднем 98,9 % серы извлекается из выбросов и используется для производства серной кислоты и жидкого диоксида серы. В Российской Федерации также происходит постепенный рост процента улавливания диоксида серы в отходящих газах, выбрасываемых предприятиями цветной металлургии, однако отрасль сохраняет второе место по объемам выбросов этого загрязняющего вещества (см. таблицу 1.4).

Таблица 1.4 — Примерное распределение выбросов диоксида серы по основным отраслям-загрязнителям [6]

|

Отрасль |

Доля, % |

|

Электроэнергетика (тепловые станции) |

58,6 |

|

Цветная металлургия |

18,5 |

|

Черная металлургия |

17,6 |

|

Химическая и нефтеперерабатывающая промышленность |

5,3 |

|

Всего |

100 |

По выбросам пыли цветная металлургия также является одной из основных отраслей-загрязнителей, хотя здесь ее доля существенно меньше и составляет 2,8 %.

Основные экологические проблемы при производстве вторичной меди также связаны с отходящими газами, образующимися при работе различного типа печей. Например, при наличии небольших количеств хлора во вторичном сырье имеется вероятность образования ПХДД/Ф, в связи с чем предпринимаются усилия по решению вопроса об уничтожении этих опасных соединений.

Все больше внимания как при первичном, так и при вторичном производстве меди уделяется неорганизованным выбросам. Для улавливания неорганизованных выбросов технологических газов необходимо тщательное проектирование технологических установок и процессов.

Используемая при производстве меди вода в основном циркулирует в замкнутых циклах, и сброс промышленных стоков в водные объекты предприятиями отрасли незначителен. В тех случаях, когда такой сброс происходит, в стоках могут содержаться ионы таких металлов, как железо, кадмий, медь, мышьяк, никель, олово, ртуть, свинец, сурьма, цинк. Стоки также могут обладать повышенными значениями показателя кислотности за счет присутствия серной и (существенно реже и в существенно меньших объемах) соляной и плавиковой (фтористоводородной) кислот.

Качество вторичного сырья значительно варьируется, и многие источники не позволяют прямо использовать эти материалы при производстве полуфабрикатов. В этом смысле предприятиям отрасли для получения отсортированного материала необходимой чистоты приходится полагаться на ломозаготовителей, и, хотя для лома существуют согласованные спецификации, качество и чистота лома могут меняться в широком диапазоне. В связи с этим могут быть необходимы дополнительные системы очистки и (или) сокращения выбросов, образующихся при плавке ломов недостаточной чистоты.

Накопленные за многие годы на ряде предприятий отрасли шлаки в последнее время начинают все активнее перерабатываться с целью извлечения полезных компонентов (так, в медеплавильных шлаках содержанием меди может быть сопоставимо с ее содержанием в перерабатываемых рудах). Переработка и использование отвальных шлаков для строительной отрасли нередко ограничиваются экономическими факторами, в частности стоимостью транспортировки до мест конечного потребления таких материалов.

В производстве меди используется множество технологических процессов, разнообразное оборудование и различные методы. Для ясного представления излагаемой информации эти процессы и различия необходимо рассматривать в логическом порядке.

Методы снижения воздействия производственных установок на окружающую среду можно условно разделить на три категории:

1) Методы управления/менеджмента — методы, связанные с системами и процедурами управления проектированием и эксплуатацией производственного процесса, а также с подготовкой операторов и другого персонала.

2) Методы, интегрированные в производственный процесс, — это главным образом методы, связанные с предупреждением или снижением эмиссий, образующихся при реализации таких видов деятельности, как хранение, химические реакции, разделение и очистка различных материалов и веществ.

3) Методы борьбы с загрязнением — это методы «на конце трубы», направленные на сокращение эмиссий в воздух, водные объекты и на почву.

В настоящем разделе кратко описаны основные методы, которые применяются при производстве меди. Там, где возможно, отдельно указываются методы, направленные на предотвращение или снижение эмиссий применительно к конкретным компонентам окружающей среды (воздух, вода, почва). В настоящем разделе также рассматривается, где и на каких этапах производственного цикла могут быть применены эти методы для совершенствования существующих процессов.

Эффективный менеджмент имеет существенное значение для достижения высокой результативности природоохранной деятельности. Это важный компонент НДТ. Практика показывает, что наблюдаются значительные различия между экологической результативностью процесса, который управляется и реализуется хорошо, и аналогичного процесса, который управляется и реализуется плохо. Наиболее значимыми факторами, определяющими эту разницу, являются системы менеджмента и информационного взаимодействия.

Достижение высокой результативности требует приверженности принципам экологического менеджмента на всех уровнях менеджмента в компании: от правления или иного органа, определяющего политику компании, до руководителей объектов, участков и непосредственных операторов. Система должна определять цели и задачи и обеспечивать доведение до исполнителей соответствующих инструкций, а также информации о результатах деятельности. Стандартизированные на международном уровне (а) системы экологического менеджмента, определяемые требованиями стандарта ISO 14001 [7]; (б) системы менеджмента в области охраны здоровья и безопасности в соответствии с требованиями стандарта OHSAS 18001 [8]; (в) системы менеджмента качества, построенные на основе требований стандарта ISO 9000 [9], позволяют формализовать системы менеджмента компаний и предприятий.

Хотя применение этих стандартов не является обязательным требованием, владельцам/операторам соответствующих установок следует учитывать преимущества, которые может обеспечить их внедрение. Применяемые в рамках соответствующих систем менеджмента методы также могут способствовать улучшению экономических показателей за счет повышения эффективности производства, снижения затрат на энергетические ресурсы и утилизацию отходов, повышения выхода металла. Таким образом, применение этих методов является важным фактором повышения результативности работы современной установки.

2.2 Энергетический менеджмент и энергоэффективность

Вопросы использования энергии при оценке НДТ в цветной металлургии в целом и при производстве меди в частности имеют существенное значение. Так, например, существенная доля в общем производстве меди обеспечивается за счет вторичных ресурсов. Поскольку удельные прямые выбросы плавильных заводов, перерабатывающих лом, в 4 раза ниже, чем выбросы плавильных заводов, работающих на первичном сырье, изготовление медных катодов из вторичных материалов исключает выбросы сотен тысяч тонн загрязняющих веществ и CO2.

Основным методом повышения энергоэффективности является использование систем энергоменеджмента, описанных в международном стандарте ISO 50001 [10] или национальном стандарте ГОСТ Р ИСО 50001 [11].

Утилизация энергии и тепла широко применяется и при производстве меди. Пирометаллургические процессы обычно сопровождаются интенсивным выделением тепла, содержащегося, в частности, в отходящих газах. Поэтому для утилизации тепла используются регенеративные и рекуперативные горелки, теплообменники и котлы. Пар или электроэнергия могут вырабатываться на заводе как для собственного использования, так и для внешних потребителей, например для муниципальных систем отопления, и для подогрева материалов или газообразного топлива [12]. Технологии, применяемые для рекуперации тепла на различных объектах, могут существенно различаться. Их характеристики зависят от целого ряда факторов, таких как эксергетический КПД, возможные направления использования тепла и электроэнергии на промплощадке или рядом с ней, масштаба производства и способности газов или содержащихся в них компонентов откладываться или осаждаться в теплообменниках.

Ниже приведены примеры методов, которые могут быть использованы для применяемых технологических процессов производства меди [12].

Горячие газы, образующиеся при плавке или обжиге сульфидных руд, почти всегда проходят через паровые котлы. Получаемый пар может использоваться для производства электроэнергии или для отопления. Помимо генерации электроэнергии, пар используется в процессе сушки концентрата, а остаточное тепло используется для предварительного подогрева воздуха, поступающего для поддержания горения.

Другие пирометаллургические процессы также имеют ярко выраженный экзотермический характер, особенно при использовании дутья, обогащенного кислородом. Многие процессы используют избыток тепла, которое образуется на этапах плавки или конвертирования вторичных материалов без потребления дополнительного топлива. Например, отходящее тепло конвертера Пирса — Смита используется для плавки анодного лома. В этом случае лом используется для снижения температуры процесса, причем состав лома тщательно контролируется. Это позволяет избежать необходимости охлаждения конвертера другими способами на различных этапах технологического цикла. Добавка лома для охлаждения может применяться и во многих других типах конвертеров, а те, в которых этот метод пока не может быть реализован, должны быть реконструированы таким образом, чтобы обеспечить применение этого метода.

Использование в горелках обогащенного кислородом воздуха или кислорода сокращает потребление энергии за счет возможности автогенной плавки или полного сгорания углеродных материалов. Объемы отходящих газов существенно сокращаются, что позволяет применять вентиляторы меньших размеров и т. п.

Материал футеровки печи может также влиять на энергетический баланс плавки. Имеются данные о положительном эффекте применения легких огнеупорных материалов, снижающих теплопроводность и нагрев производственного помещения [13]. При этом необходимо сбалансировать получаемые от этого выгоды со сроком службы футеровки, инфильтрацией металлов в футеровку.

Раздельная сушка концентратов и сырья при низких температурах сокращает потребность в энергии. Это связано с объемом энергии, необходимой для перегрева пара в плавильной печи, и значительным увеличением общего объема газа при производстве пара. Больший объем газа увеличивает количество тепла, отводимого из печи, и, следовательно, размер вентилятора, необходимого для работы с увеличенным объемом газа. В некоторых случаях сушка может быть обусловлена необходимостью поддержания минимального уровня влажности для предотвращения выбросов пыли и (или) самовозгорания.

Производство серной кислоты из диоксида серы, образующегося на стадиях обжига и плавки, — экзотермический процесс, включающий несколько стадий охлаждения газа. Тепло, накапливаемое в газе при конвертировании, а также тепло, содержащееся в произведенной кислоте, может быть использовано для производства пара и (или) горячей воды.

Тепло утилизируется путем использования горячих газов со стадий плавки для предварительного подогрева шихты. Аналогичным образом топливный газ и подаваемый для поддержания горения воздух могут быть предварительно подогреты, или в печи может быть использована рекуперационная горелка. Термоэффективность в этих случаях повышается. Например, почти все шахтные печи для плавки катодов/медного лома используют природный газ; проектные параметры предполагают термоэффективность (эффективность использования топлива) от 58 % до 60 % в зависимости от диаметра и высоты печи. Потребление газа составляет примерно 330 кВт·ч на тонну металла. Эффективность шахтной печи высока, прежде всего благодаря подогреву шихты внутри печи. Отходящие газы могут содержать остаточное тепло, которое может быть использовано для подогрева воздуха и газа, подаваемых для поддержания горения. Устройство аппаратного обеспечения рекуперации тепла требует отвода отходящих печных газов через теплообменник подходящих размеров, вытяжной вентилятор и воздуховоды. Утилизируемое тепло составляет примерно от 4 % до 6 % потребляемого печью топлива.

Важным методом является охлаждение отходящих газов перед подачей в рукавный фильтр, поскольку оно обеспечивает температурную защиту фильтра и допускает более широкий выбор материалов для его изготовления. В некоторых случаях на этой стадии возможна утилизация тепла. Например, при типичной компоновке шахтной печи для плавки металла газы из верхней зоны печи отводятся на первый из двух теплообменников, производящих подогрев воздуха, используемого для поддержания горения. Температура газов после прохождения через этот теплообменник может составлять от 200 °C до 450 °C. Второй теплообменник уменьшает температуру газа перед подачей на рукавный фильтр до 130 °C. После теплообменников обычно устанавливается циклон, который удаляет крупные частицы и служит искрогасителем.

Образующаяся в электрической или шахтной печи окись углерода улавливается и сжигается в качестве топлива в нескольких различных процессах или используется для производства пара, например для местного отопления, а также на другие энергетические нужды. CO может образовываться в существенных объемах, и можно привести целый ряд примеров, когда большая часть энергии, используемой установкой, производится на основе СО, улавливаемого в электродуговой печи. В других случаях CO, образующийся в электрической печи, в ней же и сжигается, обеспечивая часть тепла, необходимого для процесса плавки. Применимость этого метода может быть ограничена составом отходящих газов либо типом технологического процесса (например, периодическим его характером).

Значительную экономию энергии также обеспечивает вторичное использование загрязненных отходящих газов в кислородно-топливной горелке. Горелка использует остаточное тепло газа, энергию содержащихся в нем примесей и разрушает последние [14]. С помощью этого процесса можно также сократить выбросы оксидов азота.

Часто практикуется использование тепла газов или пара для увеличения температуры выщелачивающих растворов. В некоторых случаях часть газового потока может отводиться на скруббер для отдачи тепла в воду, которая затем используется для целей выщелачивания. Охлажденный газ затем возвращается в основной поток для дальнейшей очистки.

Во время переплавки электронного либо батарейного лома горючий пластик вносит свой вклад в энергию, которая используется в процессе плавки и сокращает объем необходимого ископаемого топлива.

Преимущества предварительного нагрева воздуха, подаваемого для поддержания горения, подтверждены многими документами. Если воздух подогревается на 400 °C, рост температуры пламени составляет 200 °C, а если предварительный подогрев составляет 500 °C, температура пламени растет на 300 °C. Такое увеличение температуры пламени обеспечивает более высокую эффективность плавки и сокращение потребления энергии. Имеются сведения о регенеративных горелках, подогревающих подаваемый воздух до 900 °C, что сокращает потребление энергии на 70 %. Этот метод хорошо освоен, и достигнутый срок окупаемости составляет менее одного года.

Альтернативой нагреву подаваемого для поддержания горения воздуха является подогрев шихты. Теоретически каждые 100 °C предварительного нагрева обеспечивают 8 % экономии энергии; практические данные свидетельствуют, что подогрев на 400 °C ведет к экономии 25 % энергии, в то время как подогрев на 500 °C ведет к экономии 30 % энергии.

Во многих обстоятельствах предварительная сушка сырья обеспечивает энергосбережение, потому что скрытое тепло, аккумулируемое в образующемся паре, не теряется, кроме того, уменьшается объем газов, следовательно, вентиляторы и газоочистки тоже могут быть меньшими по размеру и потреблять меньше энергии.

Отходящие газы анодных печей можно использовать при сушке и на других этапах технологического процесса. Горячие газы, улавливаемые над литейными желобами, могут использоваться для поддержания горения.

Вторичное использование тепла и энергии — несомненно, важный фактор для предприятий цветной металлургии, отражающий высокую долю энергозатрат в себестоимости. Многие методы вторичного использования энергии относительно легки для применения при модернизации существующих производств [12], однако иногда могут возникать проблемы, связанные с отложением металлов в теплообменниках. Поэтому в основе качественного проектирования должны лежать достоверные знания о выбрасываемых компонентах и их поведении при различных температурах. Для поддержания высокой термоэффективности также используются системы очистки теплообменников.

Поскольку эти методы экономии являются примерами экономии на отдельных компонентах установок, их применение и экономическая эффективность зависят от специфических условий конкретной промышленной площадки и технологического процесса.

2.3 Предварительная обработка, подготовка и транспортировка сырья

Руды, концентраты и вторичное сырье нередко поступают на производство в такой форме, в которой они не могут быть использованы непосредственно в основном процессе. Из соображений контроля качества и безопасности могут быть необходимы их сушка/размораживание, радиационный и пироконтроль. Размер фракций материала бывает необходимо увеличить или уменьшить, чтобы интенсифицировать химические процессы или снизить окисление. Для обеспечения металлургических процессов могут добавляться специальные добавки, такие как уголь, кокс, флюсы и (или) другие шлакообразующие материалы. Флюсы добавляют, чтобы оптимизировать процесс извлечения основного металла и отделить примеси. Для того чтобы избежать проблем с очисткой выбросов и для повышения скорости плавки может потребоваться удаление защитных покрытий.

Все эти методы применяются для получения стабильной и надежной смеси исходных материалов (шихты), используемой в основном технологическом процессе.

Размораживание выполняется с целью последующей обработки смерзшихся материалов. Его приходится проводить, например, когда руды, концентраты или твердое ископаемое топливо (прежде всего уголь) выгружаются из железнодорожных составов или судов в зимний период.

Процессы сушки используются для обеспечения качества исходных материалов, соответствующего требуемым характеристикам основных технологических процессов. При выборе способов сушки необходимо учитывать экономические аспекты, доступность, надежность и особенности источников энергии, используемых при различных методах сушки, например вращающихся сушилок, паровых и других установок непрямой сушки.

Наличие избыточного количества влаги в шихте может быть нежелательным по нескольким причинам:

- Резкое (взрывное) образование больших объемов пара в горячей печи может привести к аварии.

- Вода может провоцировать переменную потребность в тепловой энергии, что нарушает управляемость процесса и может тормозить автотермический процесс.

- Раздельная сушка при низких температурах уменьшает потребности в энергии. Это связано с сокращением потребления энергии, необходимой для перегрева пара в плавильной печи, который существенно увеличивает объемы и создает проблемы с эвакуацией газов из печи и дальнейшей их утилизацией.

- Может возникать химическая коррозия установки и трубопроводов.

- Водяной пар при высоких температурах может реагировать с углеродом с образованием H2 и CO или угольной кислоты.

- Большие объемы пара могут вызвать неорганизованные выбросы, поскольку объемы технологических газов могут оказаться слишком велики и превысить мощности системы газоулавливания и газоочистки.

- Сушка обычно осуществляется за счет прямого нагрева материала от сгорания топлива либо за счет косвенного нагрева с помощью теплообменных аппаратов, в которых циркулируют горячий пар, газ или воздух. Тепло, выделяемое пирометаллургическими процессами, например в анодных печах, также часто используется для этой цели, равно как и содержащие CO отходящие газы, которые могут сжигаться с целью сушки сырья. Используются вращающиеся печи и сушилки с псевдосжиженным слоем. Высушенный материал, как правило, очень сильно пылит, поэтому для улавливания и очистки газов с высоким содержанием пыли применяются специальные системы. Собираемая пыль возвращается в технологический процесс. Высушенные руды и концентраты также могут быть пирофорными, что учитывается при проектировании системы улавливания и очистки выбросов. Отходящие газы сушильной установки могут содержать SO2, поэтому возникает необходимость в их очистке от соединений серы.

2.3.3 Дробление, измельчение и грохочение

Дробление, измельчение и грохочение применяются для уменьшения размера частиц продуктов или сырья с целью их дальнейшей переработки. Используются различные виды дробильных установок, такие как валковые, щековые, молотковые дробилки и мельницы с различным типом мелющих тел. Влажные или сухие материалы измельчают и, при необходимости, смешивают. Выбор того или иного оборудования определяется свойствами обрабатываемых исходных материалов. Главным потенциальным источником выбросов пыли является сухое дробление, поэтому здесь всегда используются системы пылеулавливания, собранная пыль из которых обычно возвращается в технологический процесс. Измельчение влажных материалов практикуется в тех случаях, когда образование пыли может вызвать серьезные проблемы и когда за измельчением непосредственно следует стадия мокрой обработки.

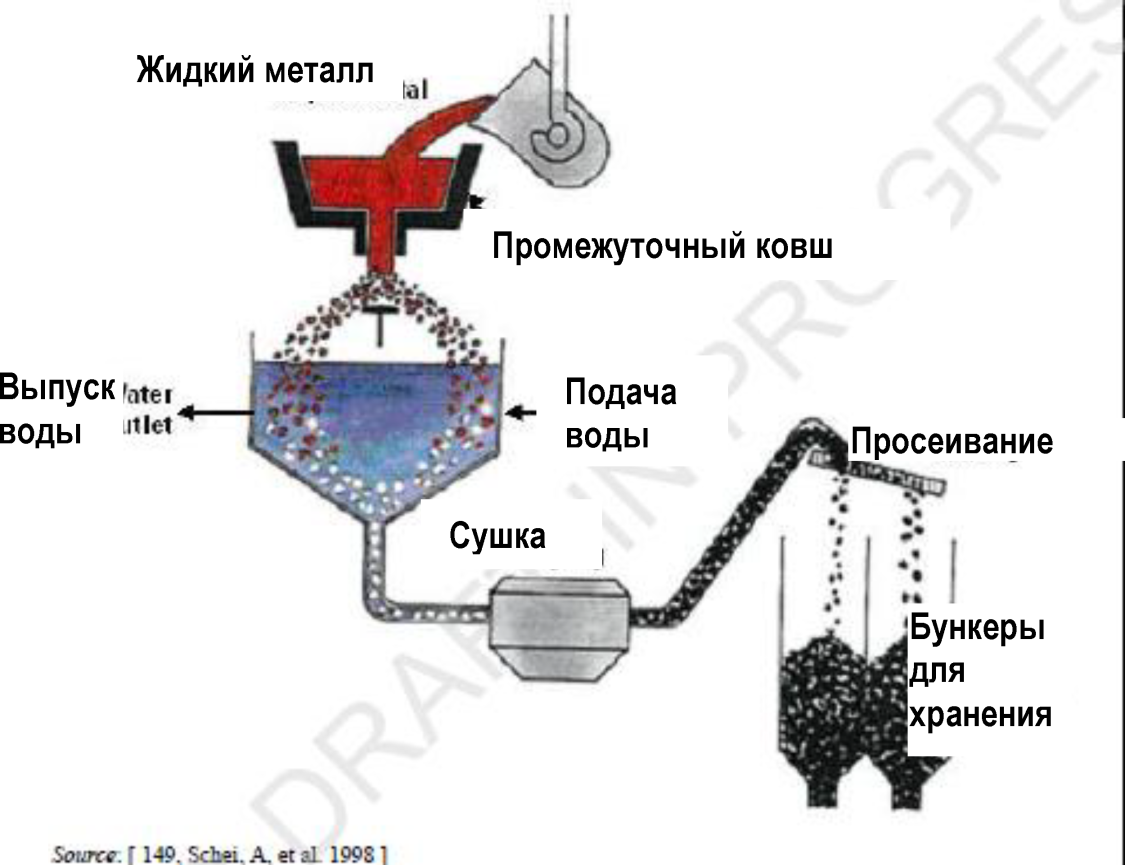

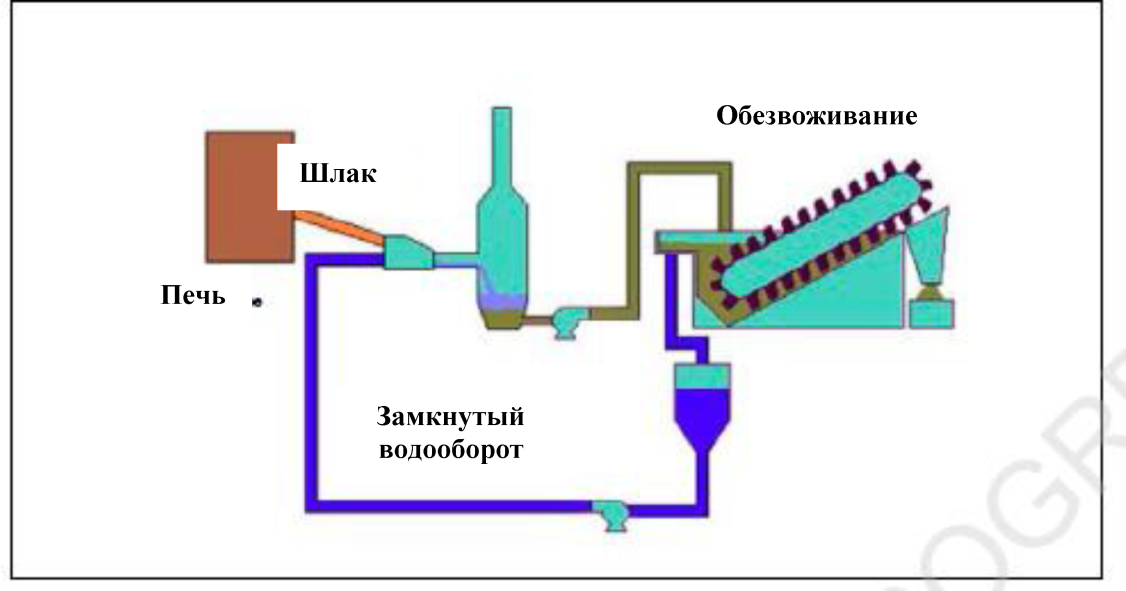

Гранулирование используется, в частности, для отходов производства и формирования мелких частиц шлака, которые могут применяться при пескоструйной обработке, противоскользящей подсыпке автодорог в зимний период времени. Расплавленный шлак подается в ванну с водой или пропускается через поток воды. Гранулирование также используется при производстве металлических продуктов. В процессе грануляции могут образовываться мелкодисперсные пыли и аэрозоли, выбросы которых необходимо собирать и возвращать в технологический цикл.

Вторичным источником целого ряда цветных металлов являются отработанные электронные устройства, которые измельчаются для отделения пластика и других материалов от металлических компонентов, таким образом, появляется еще и этап разделки.

Приготовление шихты предусматривает собственно смешивание руд или концентратов различного качества и введение в состав образующихся смесей флюсов или восстанавливающих агентов в определенных пропорциях с целью получения стабильного заданного состава смеси (шихты) для переработки в основном технологическом процессе. Приготовление шихты может осуществляться на собственных смесительных установках на стадии измельчения или во время транспортировки, хранения и сушки. Точность требуемого состава смеси достигается с помощью установок для усреднения шихты, систем дозирования, конвейерных весов или с учетом объемных параметров погрузочной техники. Приготовление шихтовой смеси может быть связано с образованием значительных объемов пыли, поэтому используются системы, обеспечивающие высокую степень улавливания, фильтрации и возврата пыли. Собранная пыль, как правило, возвращается в технологический процесс. С целью уменьшения пылеобразования иногда применяется приготовление влажных шихт. Для этой цели также могут также использоваться покрывающие и связывающие агенты. В зависимости от характера технологического процесса перед дальнейшей обработкой, например перед спеканием, может потребоваться брикетирование/гранулирование.

2.3.5 Брикетирование, гранулирование, окатывание и другие методы компактирования

Для обработки мелкодисперсных концентратов, пылей и других вторичных материалов используются различные методы компактирования и укрупнения, включающие прессование проволоки или мелкоразмерного лома, изготовление брикетов, окатывание, гранулирование (как упоминалось выше).

После добавления связующих или воды смесь подают в пресс для получения прямоугольных брикетов или во вращающийся барабан, диск или смесительную установку для получения гранул (окатышей). Связующий материал должен иметь такие свойства, чтобы брикеты, с одной стороны, обладали достаточной устойчивостью и не разрушались при подаче в печь, а с другой — легко обрабатывались (имели хорошую газопроницаемость). Используются различные типы связующих, например лигносульфонат (побочный продукт целлюлозно-бумажной промышленности), меласса и известь, силикат натрия, сульфат алюминия или цемент. Для повышения прочности брикетов/гранул могут также добавляться различные смолы. Грубые фракции отфильтрованной пыли с фильтров печей и фильтров, используемых на стадии дробления и грохочения, перед брикетированием могут смешиваться с другими материалами.

Также для уменьшения пыления на последующих стадиях технологического процесса могут использоваться пылеподавляющие, покрывающие и связывающие агенты.

2.3.6 Снятие покрытий и обезжиривание

Операции по снятию покрытий и обезжириванию обычно выполняются применительно к вторичному сырью для снижения содержания органических веществ в материалах, обрабатываемых в рамках некоторых основных процессов. При этом используются процессы промывки и пиролиза. Извлечь масла и снизить нагрузку на термические системы можно с помощью центрифугирования. Существенные изменения в содержании органических веществ могут приводить в некоторых печах к неэффективности процесса горения и образованию больших объемов печных газов, содержащих остаточные органические соединения. Наличие покрытий может также значительно уменьшить скорость плавки [15], [16]. Эти факторы могут вызвать значительные выбросы дыма, ПХДД/Ф и металлической пыли, если системы газоулавливания и сжигания недостаточно надежны. Могут возникать искры или горящие частицы, что может причинить значительный ущерб газоочистному оборудованию. Удаление покрытий из загрязненного металлолома внутри общей печи во многих случаях менее эффективно, чем удаление покрытий из измельченного материала в отдельной печи, поскольку в первом случае образуется большего шлака [15], однако некоторые печи специально предназначены для переработки органических примесей.

Удаление масла и некоторых покрытий осуществляется в специальных печах, например в сушилках для стружки. В большинстве случаев для испарения масел и воды используется вращающаяся печь, работающая при низкой температуре. Применяется как прямой, так и косвенный нагрев материала. Для разрушения органических продуктов, образующихся в печи, используется дожигательная камера, работающая при высокой температуре (более 850 °C), а отходящие газы, как правило, подаются на рукавный фильтр.

Для удаления изоляции с проводов и покрытий с других материалов также часто применяется механическая зачистка. В некоторых случаях применяются криогенные методы, облегчающие удаление покрытий за счет придания им хрупкости. Также может использоваться промывка с помощью растворителей (иногда хлорированных) или с помощью моющих средств. Наиболее распространенными являются системы испарения растворителей со встроенными конденсаторами. Эти процессы также применяются для обезжиривания производимой продукции. В этих случаях для предотвращения загрязнения воды используются системы водоочистки.

Эти процессы применяются для удаления примесей из сырья перед его использованием.

Методы сепарации чаще всего применяются для обработки вторичного сырья, а наиболее распространенной является магнитная сепарация, позволяющая удалять железные предметы. Для предварительной обработки потоков отходов, такой как удаление батарей, контактировавших с ртутью элементов и других частей электронного оборудования, применяются ручные и механические методы сепарации. Сепарация позволяет извлечь с помощью специальных процессов больший объем металлов. Для обогащения использованных выщелачивающих растворов и извлечения меди из печных шлаков также используется флотация. Для отделения тяжелых частиц применяются отсадочные установки [17].

Магнитная сепарация применяется для удаления кусков железа, чтобы уменьшить загрязнение сплавов. Обычно используемые для сепарации магниты устанавливаются над конвейерами.

Другие методы сепарации предусматривают использование цветовых, ультрафиолетовых, инфракрасных, рентгеновских, лазерных и других систем обнаружения в сочетании с механическими или пневматическими сортировщиками.

2.3.8 Системы транспортировки и загрузки

Эти системы используются для передачи сырья, полупродуктов и готовой продукции между стадиями обработки. Применяются методы, подобные тем, которые используются для сырья, и для них характерны те же проблемы, связанные с образованием, улавливанием и извлечением выбросов пыли. В основном применяются механические системы, но также большое распространение получили пневматические системы транспортировки, где в качестве носителя применяется воздух, и которые способны наряду с транспортировкой выровнять различия в составе шихты.

Предварительно подготовленные материалы могут быть еще суше, чем сырье, и поэтому для предотвращения выбросов пыли применяются более качественные методы сбора и очистки. Конвейеры для транспортировки пылящих материалов, как правило, закрыты, и в этих случаях в чувствительных зонах, таких как точки перегрузки с одного конвейера на другой, устанавливаются эффективные системы улавливания и очистки выбросов. В качестве альтернативы используют распыление воды. Для предотвращения разноса материала при обратном ходе ленты на конвейерах устанавливаются нижние очищающие скребки. Для транспортировки сыпучих материалов часто используются пневматические системы.

Некоторые материалы поступают в бочках, мешках (биг-бегах, МКР) или в другой упаковке. Если материал пылит, то его выгрузка из упаковки должна осуществляться с использованием пылеулавливающих систем, например герметичных устройств с аспирацией, при орошении водой или в закрытых помещениях. В некоторых случаях целесообразно смешивание этих материалов с водой или увлажненным сырьем, при условии, что исключены нежелательные химические реакции. В противном случае предпочтительна их раздельная обработка в закрытых системах.

Существует несколько процессов/комбинаций процессов для производства и плавки меди и медных сплавов. В приложении Б (Б.1, Б.2 и Б.3) содержатся общие обзоры технологических процессов и оборудования, характерных для пирометаллургических, гидрометаллургических и электролитических процессов производства меди. В настоящем подразделе приводится характеристика основных процессов и методов производства меди по технологическим переделам.

2.4.1 Производство первичной меди

Первичную медь (из рудного первичного сырья) можно получать с помощью пирометаллургических и гидрометаллургических процессов. В настоящее время основным сырьем (свыше 85 % исходного сырья) для пирометаллургического процесса получения первичной меди являются медные и коллективные сульфидные концентраты (содержание Cu — от 15 % до 45 %). В меньшей степени используются оксидные/сульфидные полиметаллические руды и еще реже — битуминозные руды. Сульфидные концентраты состоят из сложных медно-железных сульфидов, которые получают путем флотации из руд с содержанием меди от 0,2 % до 3 %. Дополнительно при производстве первичной меди используют флюсы (кварциты, известь, песок и т. д.), добавки/реагенты (железо, углерод и т. д.) и вторичное сырье (медный лом, дроссы, известковый шлам, отработанные абразивные материалы, шлак, пыль и т. д.) [18]. Описание общих процессов приведено ниже.

2.4.1.1 Пирометаллургический способ

Пирометаллургический способ включает ряд этапов в зависимости от типа перерабатываемого концентрата. Большая часть концентратов сульфидные, и этапы их переработки включают обжиг, плавку, конвертирование, рафинирование и электролитическое рафинирование. Краткая характеристика всех видов печей, упоминаемых в данном разделе, представлена в Б.1, а более детальные описания приводятся в соответствующих подразделах настоящего раздела [19].

2.4.1.1.1 Обжиг медных концентратов

Обжиг в металлургии меди используют при переработке высокосернистых бедных по меди концентратов и руд. Цель обжига состоит в удалении части серы и окислении некоторого количества железа для перевода их оксидов в шлак при последующей плавке. В шихту, как правило, вводят флюсующие добавки (кварц, известняк) для получения шлака выбранного состава. При обжиге решаются и другие задачи: получение газов, пригодных для получения серной кислоты, усреднение, разогрев шихты.

Основным способом обжига медных концентратов является обжиг в кипящем слое (КС). Сущность обжига в КС состоит в продувке слоя шихты восходящим потоком воздуха или обогащенного кислородом дутья со скоростью, обеспечивающей «кипение» материала. Обжиг в КС — высокопроизводительный процесс, конструкция обжиговых печей проста, процесс легко механизируется и автоматизируется. Отходящие газы содержат 12 % — 14 % SO2, их используют для получения серной кислоты.

Обжиговая многоподовая печь (в цветной металлургии) — вертикальная цилиндрическая печь для обжига шихтовых материалов. Рабочее пространство многоподовой печи разделено по высоте на несколько ярусов кирпичными подами, каждый из которых является сводом для нижерасположенного яруса. Обжигаемый материал перемещают вращающиеся гребки (перегребатели) по спирали от периферии к центру на нечетных подах и от центра к периферии — на четных, где он пересыпается ниже через пересыпные отверстия. В обжиговой механической многоподовой печи навстречу движению шихты идет поток газов. Окислитель — воздух — поступает снизу через отверстие для выгрузки огарка, сбоку через специальные окна проходит по всем подам и выходит из печи сверху через газоход.

2.4.1.1.2 Плавка концентрата на штейн

Перед плавкой концентратов в печах взвешенной плавки, чтобы снизить содержание в них влаги с 7 % — 8 %, их сушат до примерно 0,2 %. Для плавки в шахтных печах концентрат высушивается до 3,5 % — 4 % и брикетируется.

Для сушки медных концентратов используется два типа сушилок:

- роторные сушилки, обогреваемые горячими отходящими газами, образующимися при сгорании топлива;

- паровые сушилки со змеевиком.

Роторная сушилка представляет собой вращающийся барабан. Горячий газ, получаемый при сжигании природного газа, контактирует с влажным концентратом, и содержащаяся в концентрате вода переходит в газ.

Паровые сушилки нагреваются паровыми змеевиками. Производительность зависит от давления пара; за счет увеличения давления до 18–20 бар производительность может возрастать. Для поглощения влаги из концентрата через него продувается небольшое количество воздуха.

Обычно обжиг и плавку проводят одновременно в одной печи при высоких температурах для получения расплава, который можно разделить на штейн (сплав сульфидов металлов) и шлак, состоящий из оксидов. Флюсы, содержащие оксиды кремния и кальция, обычно добавляют к расплаву для образования шлака. Отходящие газы поступают на переработку, где служат сырьем для производства серной кислоты, реже — жидкого SO2 или элементарной серы. Этап плавки служит для отделения сульфида меди от других твердых примесей, присутствующих в руде, путем образования силикатов, в частности силикатов железа. Это возможно из-за более высокого сродства меди к сере по сравнению с другими металлическими примесями.

При переработке медного концентрата с низким содержанием серы и высоким содержанием органического углерода отходящие газы с высоким энергетическим потенциалом могут быть использованы в качестве дополнительного источника при производстве электроэнергии.

Существует два базовых процесса плавки: плавка в жидкой ванне и плавка в газовой среде (взвешенная плавка). В процессе плавки в газовой среде (взвешенной плавки) применяют обогащение дутья кислородом для получения автогенного или почти автогенного режима. Использование кислорода также повышает концентрацию диоксида серы, что позволяет эффективнее утилизировать отходящие газы в установках, использующих серу (обычно для производства серной кислоты или жидкого диоксида серы). В таблице 2.1 представлена информация о процессах плавки, применяемых в производстве первичной меди.

Таблица 2.1 — Технологии выплавки первичной меди [20]

|

Технология плавки |

Характеристики применения |

Примечания |

||

|

Применимость в производстве |

Экологическая результативность: возможности или ограничения |

Уровень производства: возможности и (или) ограничения |

Комментарий |

|

|

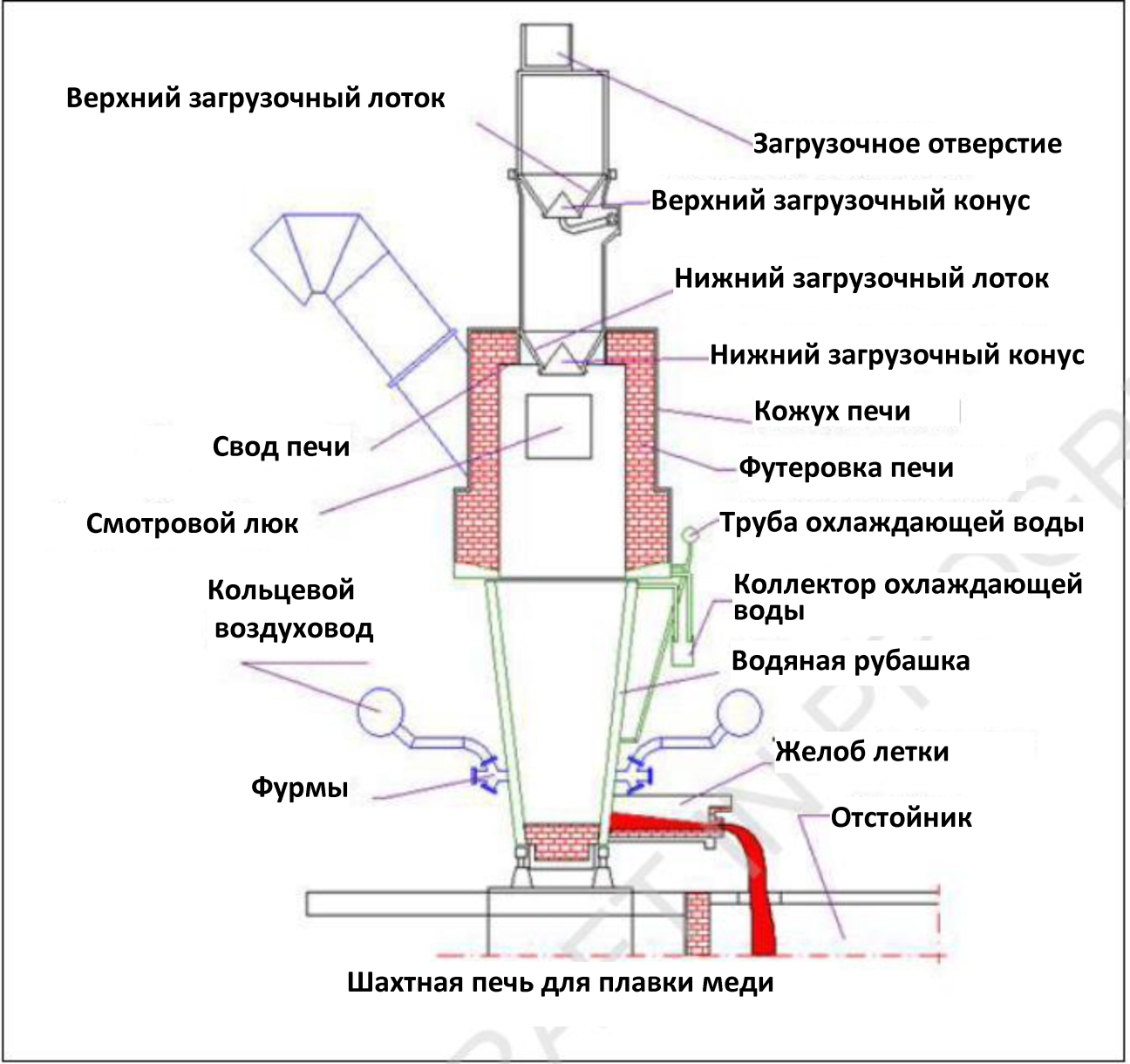

Шахтная печь |

Общеприменим |

Высокая при сочетании с процессами рекуперации тепла и соединений серы из отходящих газов |

Используется для многих видов концентратов и шихтовых материалов, включая вторичное сырье и окисленные руды |

Высокое содержание углерода усложняет применение других технологий из-за высвобождения тепла |

|

Частичный обжиг с последующей плавкой в отражательной печи |

Общеприменим |

Высокая |

Ограничение по производительности |

В качестве вероятного ограничения может выступать размер обжиговой или отражательной печи |

|

Взвешенная плавка Outotec |

Общеприменим |

Высокая |

В одной печи достигается высокая скорость плавки; в зависимости от конструкции печи и типа концентрата возможно достижение производительности до 400 000 т черновой меди в год |

Признан по всему миру как «стандарт» производства первичной меди |

|

Плавка Ausmelt/ISASMELT |

Общеприменим |

Высокая |

Верхний предел производительности единичной печи не проверялся |

Возможности для дальнейшего совершенствования |

|

Агрегат совмещенной плавки-конвертирования |

Общеприменим |

Высокая |

Ограничено размерами агрегата |

Ограничение по содержанию О2 в дутье |

|

Процесс Ванюкова |

Шесть промышленных печей в России и Казахстане |

высокая |

Отсутствуют |

Технология перспективная, есть возможность совершенствования |

|

Плавка в отражательной печи |

Широкое применение |

Имеются серьезные ограничения |

Ограничение скорости плавки в одной печи |

Наличие большого количества дымовых газов с низким содержанием SO2 ограничивает возможность их утилизации в сернокислотном производстве |

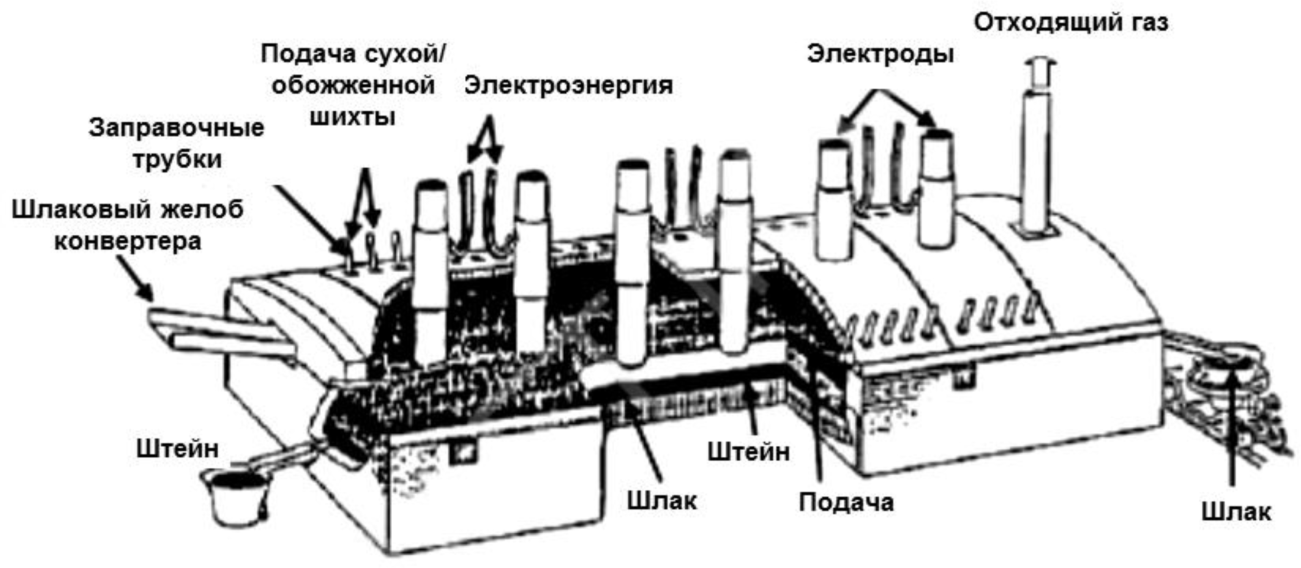

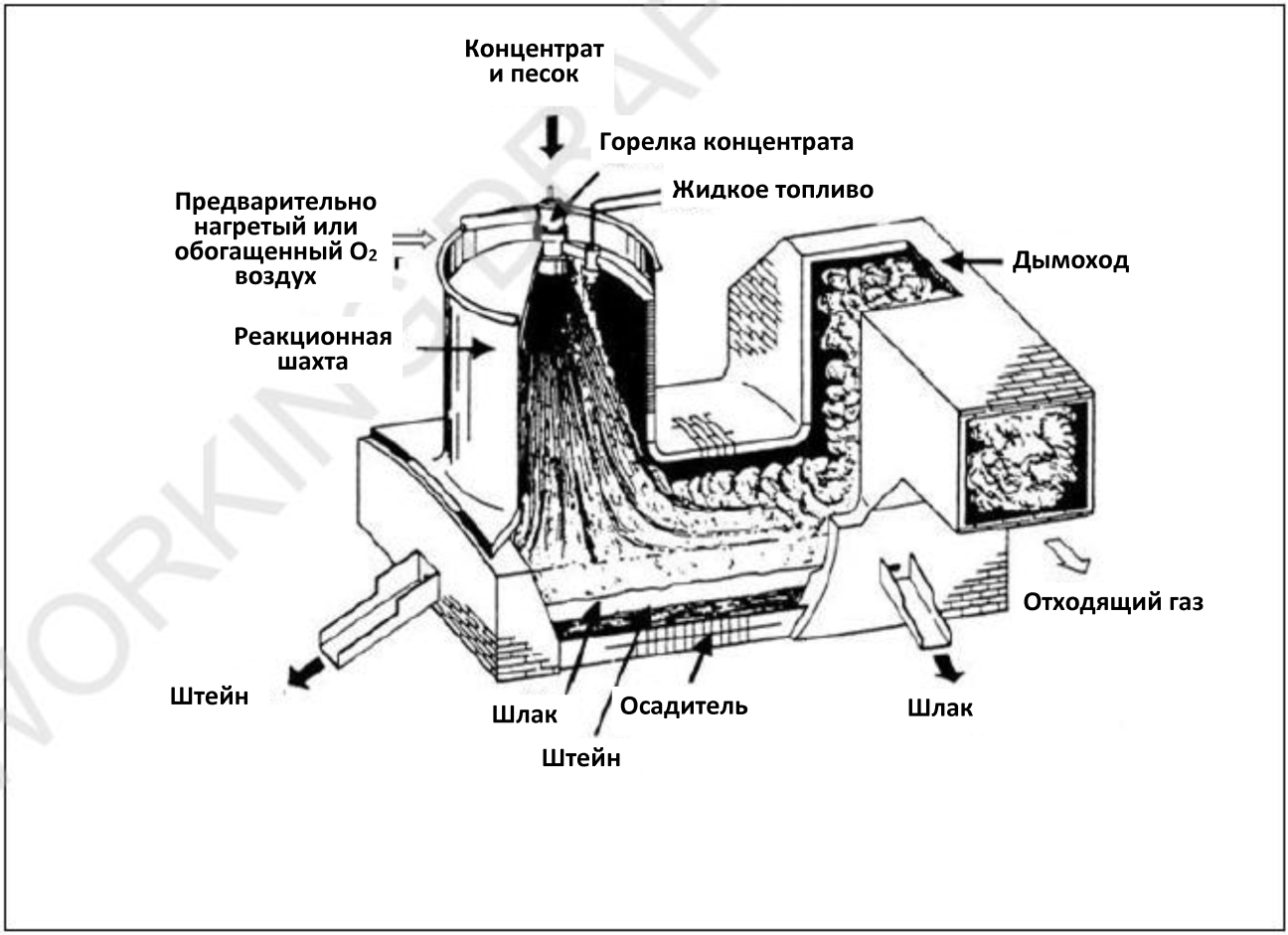

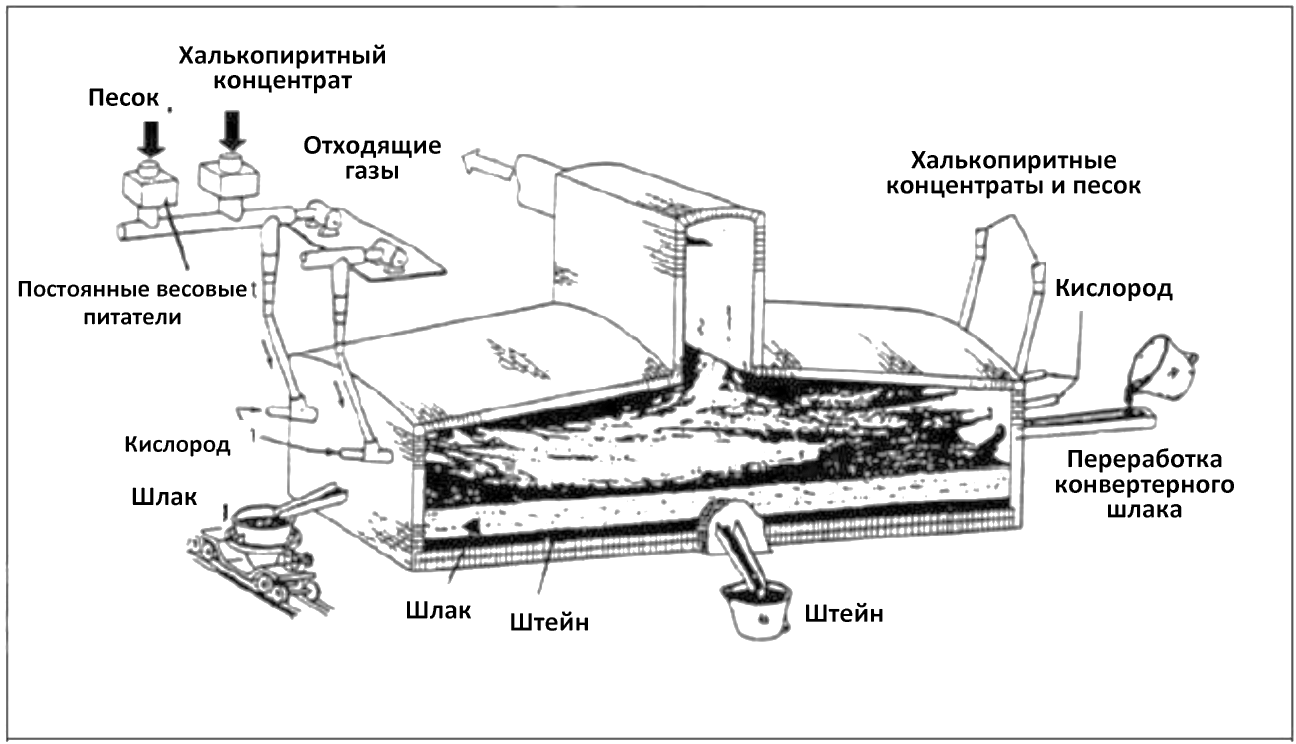

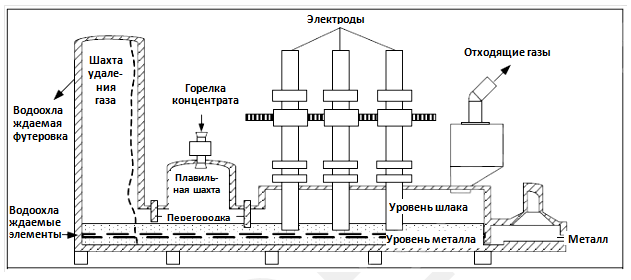

Плавку в жидкой ванне проводят в ряде специальных печей, таких как отражательная печь, электропечь, печи Asmelt/ISASMELT, Noranda, Mitsubishi, El Teniente, Baiyin и Ванюкова [21], [22]. Все эти технологии основаны на процессах плавки и окисления, происходящих в расплавленной ванне, с разделением шлака и штейна и выпуском металла разными способами. Для некоторых печей не требуется предварительной сушки концентрата, однако перегретый водяной пар увеличивает объем газа и снижает энергетическую эффективность процесса. Различия между этими процессами могут быть значительными, например, в расположении точек подачи воздуха/кислорода или топлива, а некоторые процессы носят циклический характер. Печи плавки в жидкой ванне обычно эксплуатируются вместе с накопительными емкостями для расплавов миксерами или отдельными отстойниками.

Взвешенную (кислородно-факельную) плавку проводят в печах Outotec или INCO [21], [22] *. В процессе Outotec и при циклонных процессах применяется обогащение кислородом, а в процессе INCO используется чистый кислород. При взвешенной плавке происходит окисление и плавка сухого концентрата в форме взвешенных в воздухе частиц. Прореагировавшие частицы падают в отстойник, в котором происходит разделения штейна и шлака; иногда в отстойник для поддержания температуры подается дополнительное топливо. Штейн и шлак затем сливают и подвергают последующей переработке, а газы поступают из печи через вертикальную камеру или шахту в теплообменник. Кислород могут подавать в вертикальную шахту для дожигания пыли в продуктах горения и сульфатизации оксидов металла.

Кроме технологий, перечисленных выше, могут применяться и другие технологии плавки в жидкой ванне или взвешенной плавки [23].

Для выплавки первичной меди из богатой руды на комбинате Североникель используются вертикальные конверторы.

Информация о применении технологий плавки в мире представлена в таблице 2.2.

Таблица 2.2 — Мировое применение технологий плавки при производстве первичной меди [24]

|

Процесс |

Производство черновой меди (1 000 т/год) |

|

Взвешенная плавка Outotec |

5 815 |

|

ISASMELT |

2 255 |

|

Ausmelt |

1 430 |

|

Взвешенная плавка и конвертирование Outotec |

1 120 |

|

Процесс Mitsubishi |

990 |

|

Процесс Teniente |

846 |

|

Отражательная печь |

795 |

|

Прямая плавка на черновую медь Outotec |

740 |

|

Шахтная печь |

670 |

|

Печь КФП (Inco) |

345 |

|

Процесс Ванюкова (по данным двух заводов в Российской Федерации) |

452,2 |

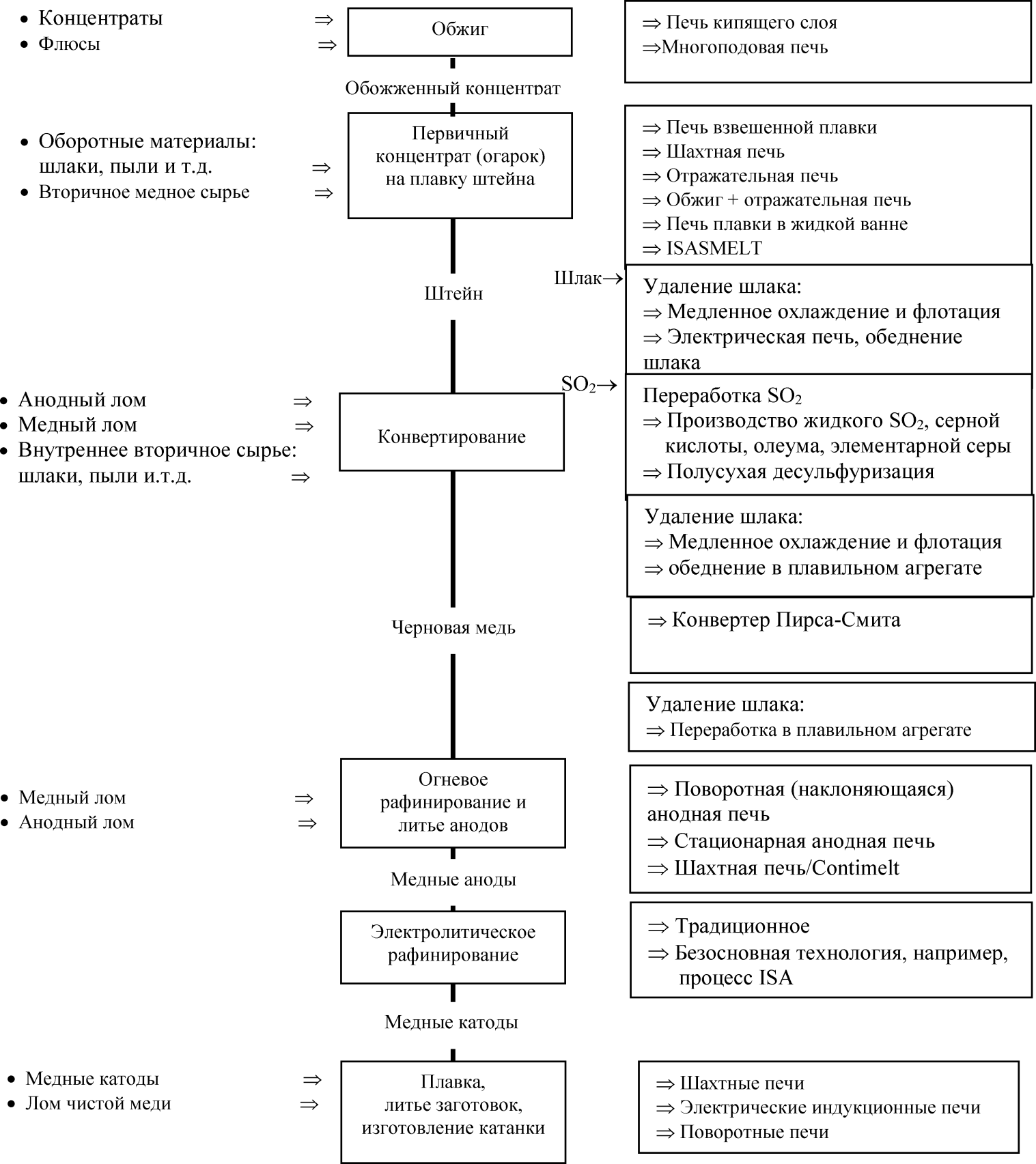

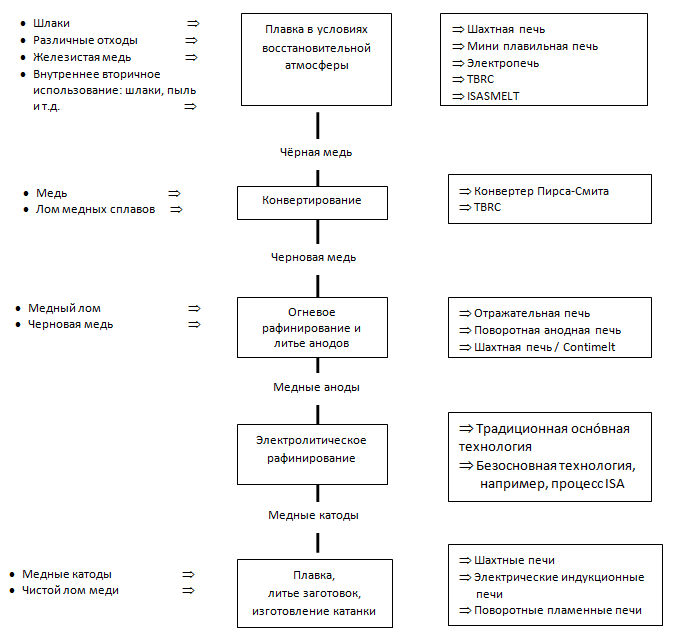

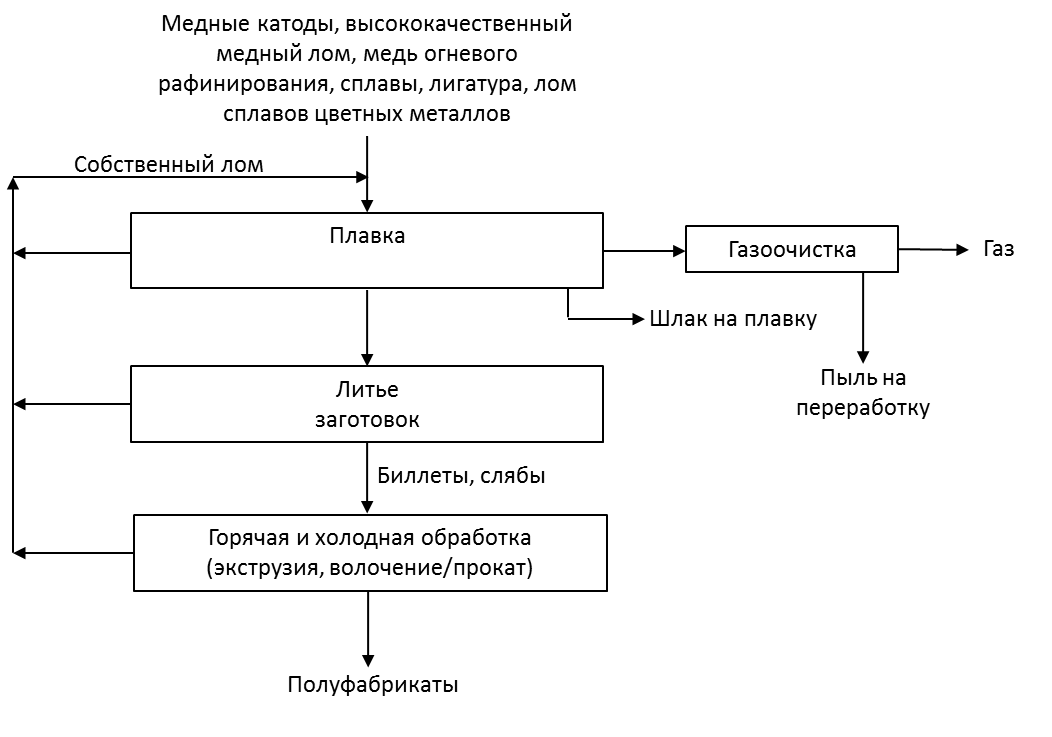

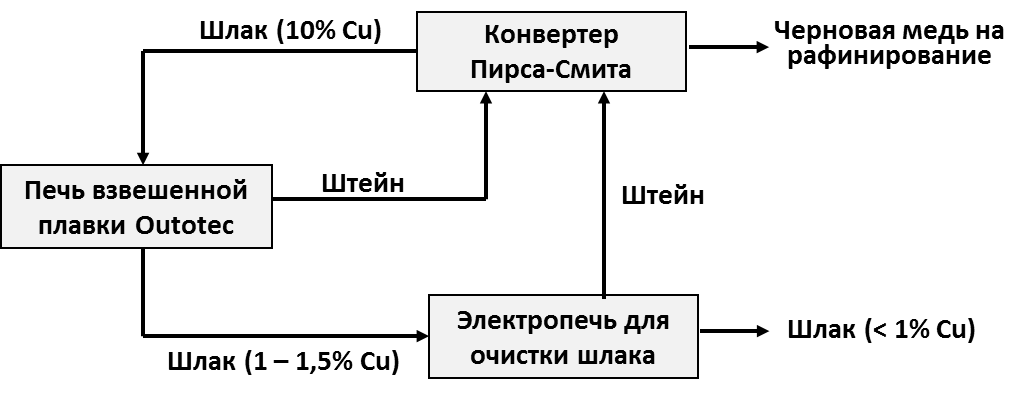

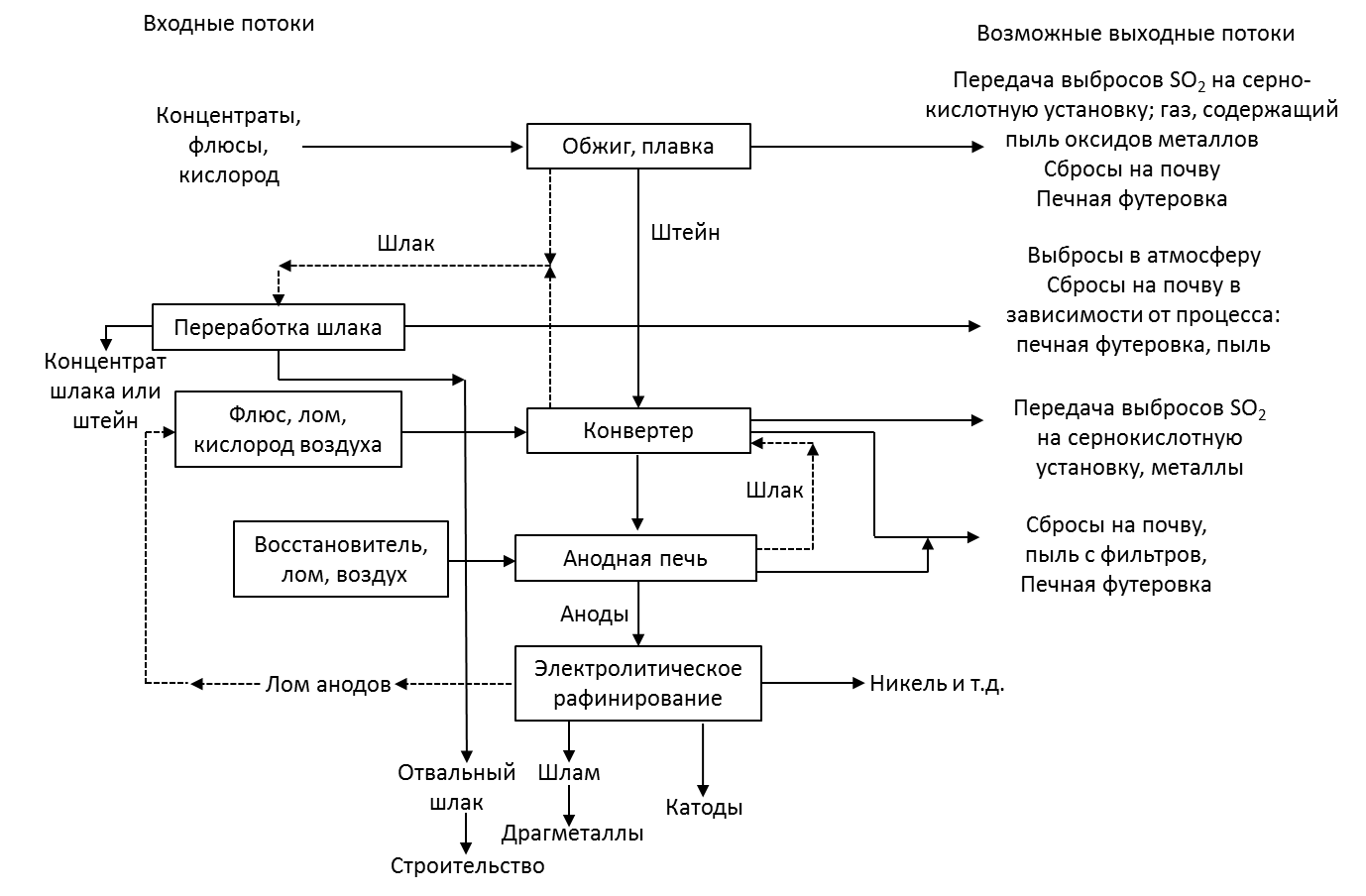

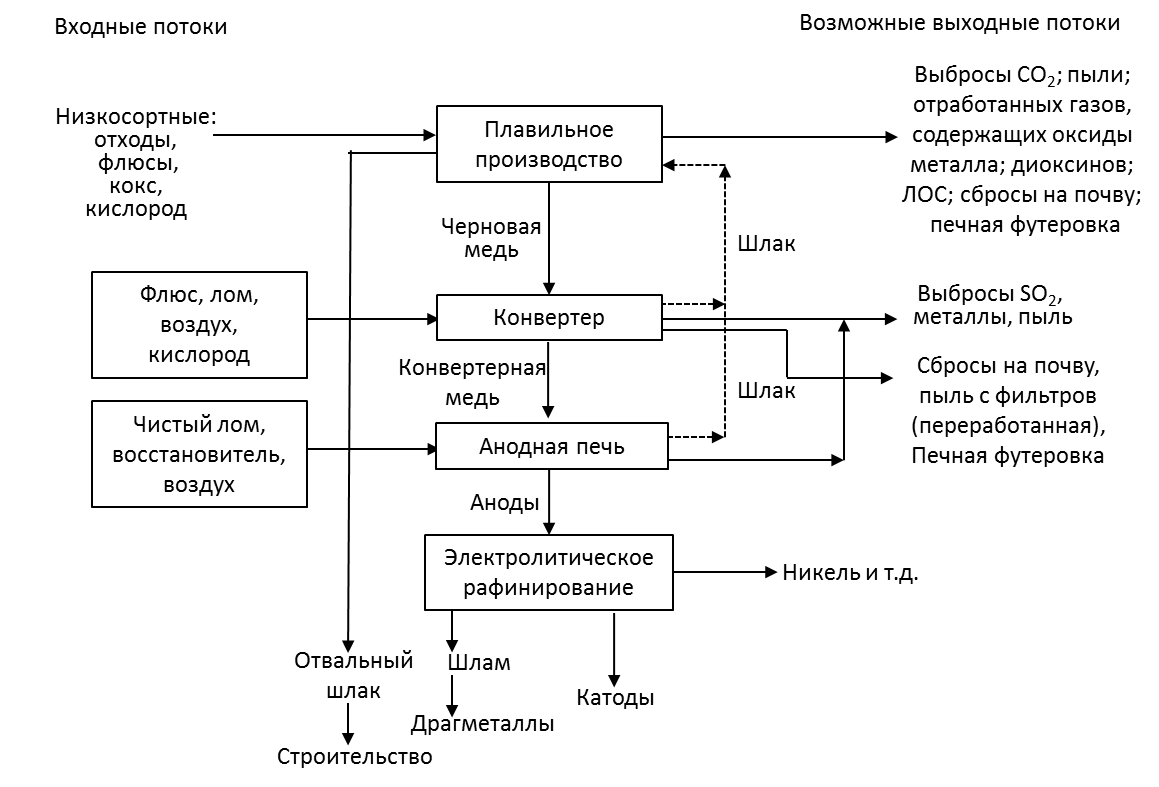

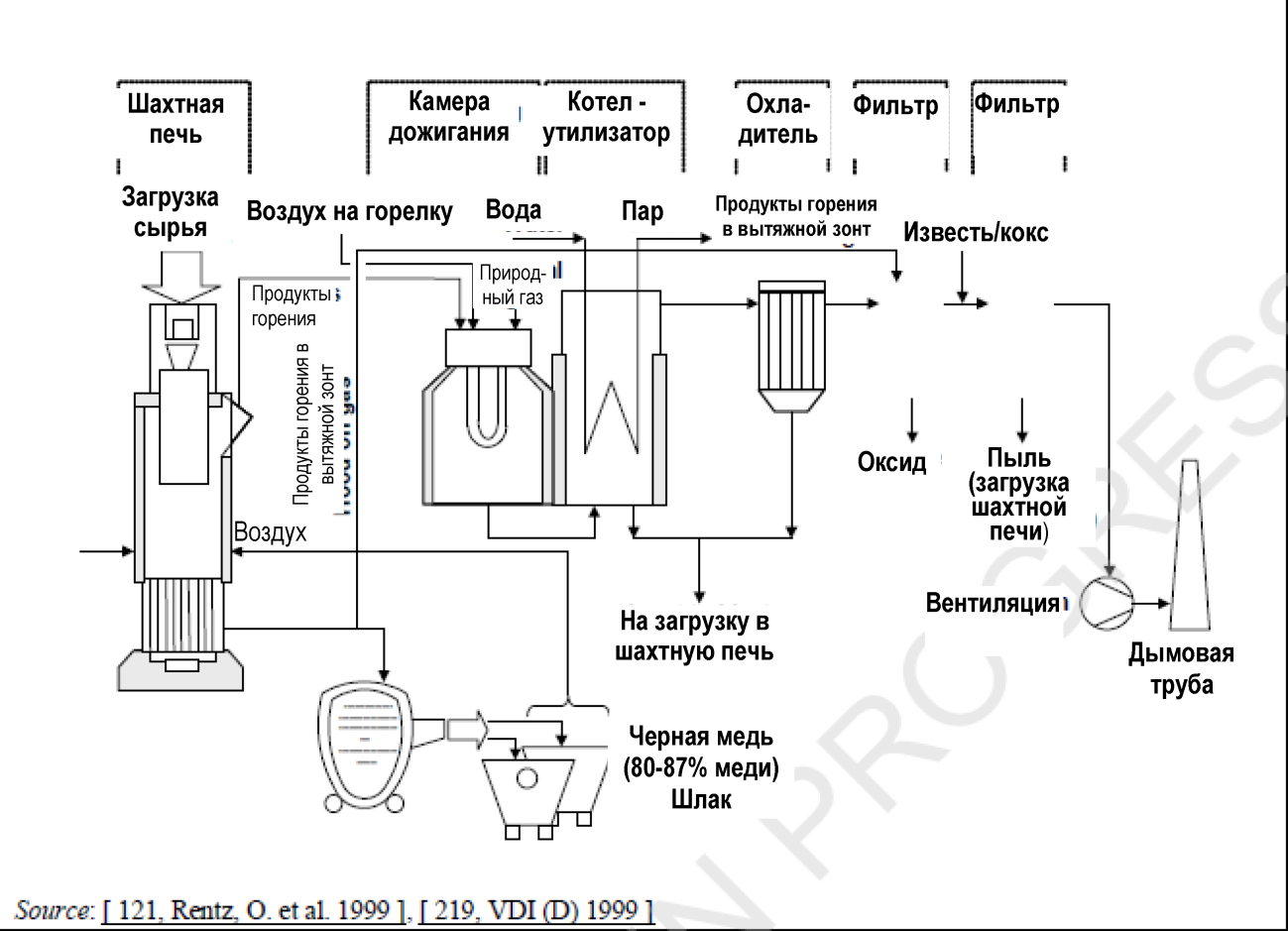

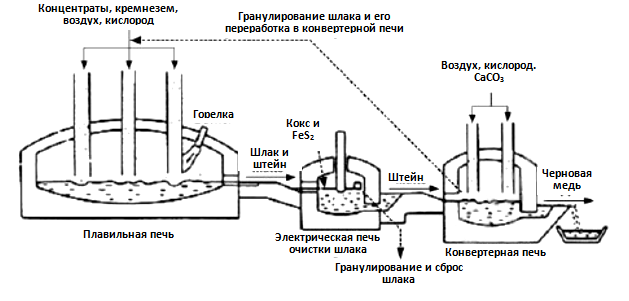

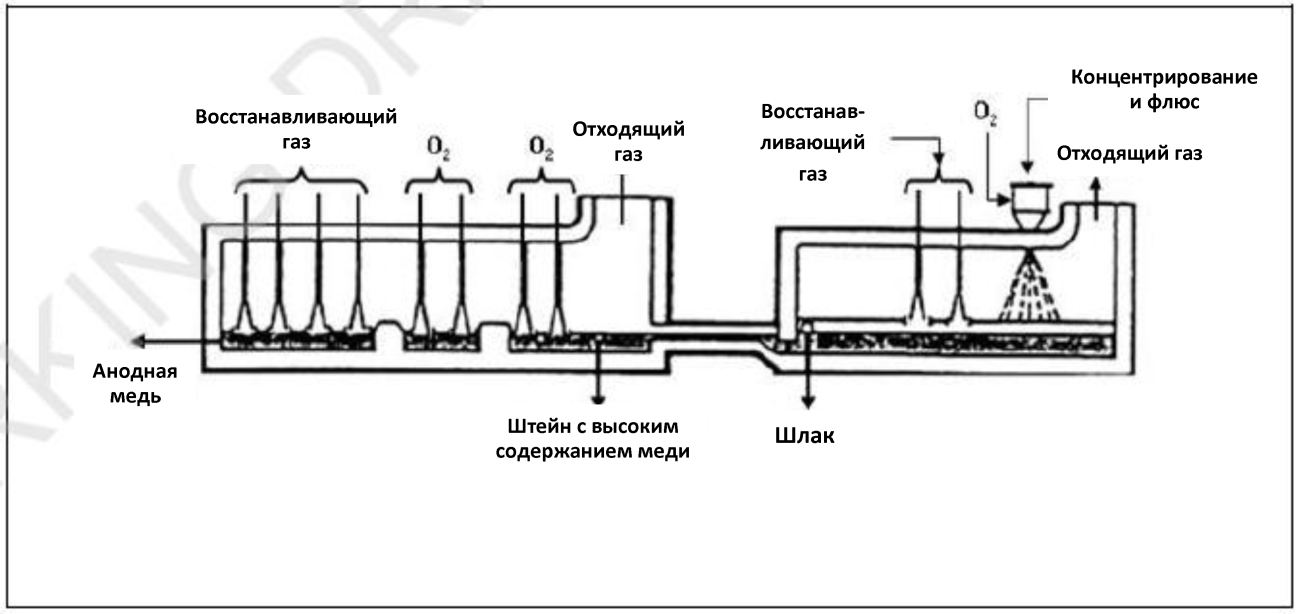

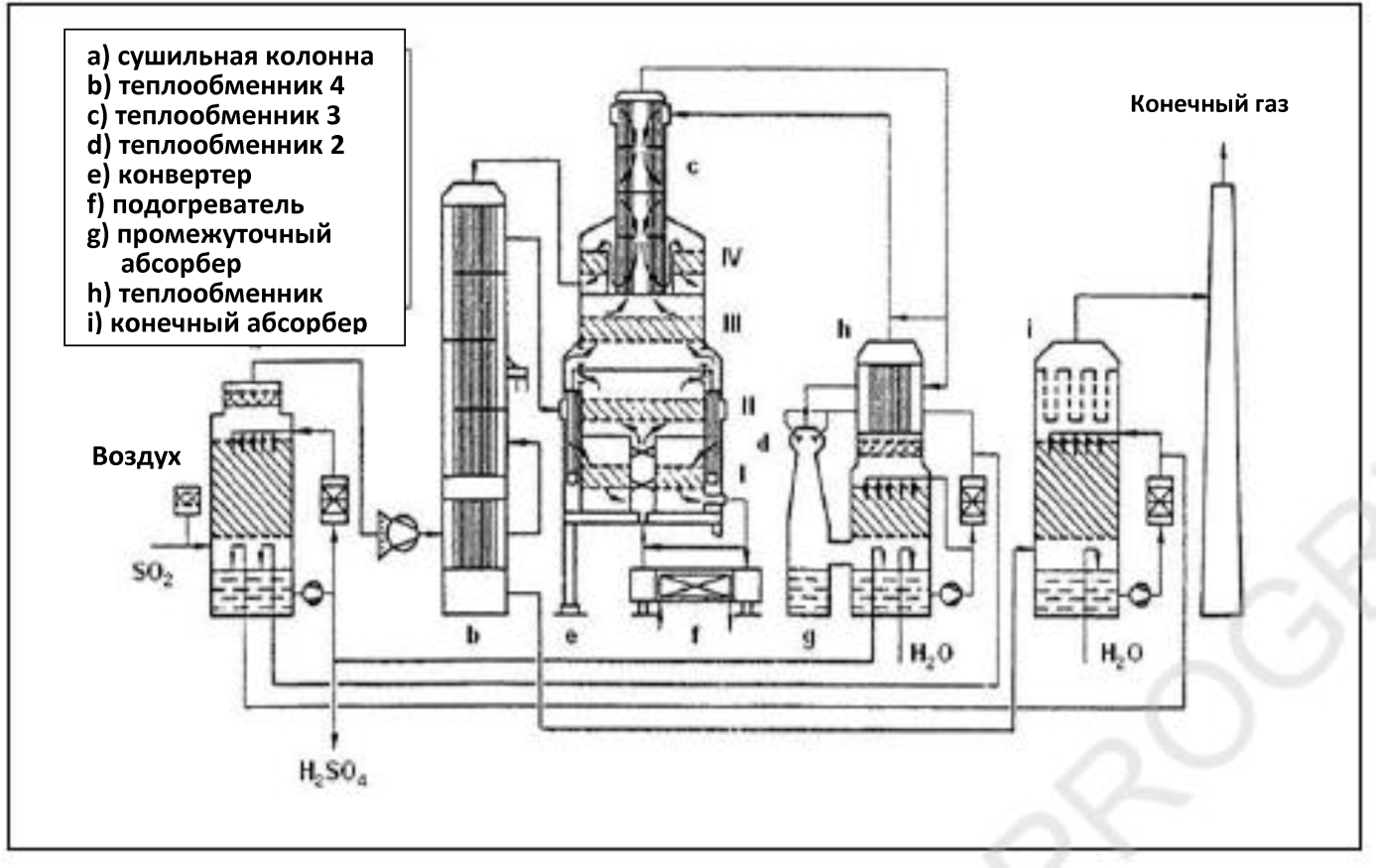

Схема полного процесса производства меди из первичного сырья в Российской Федерации представлена на рисунке 2.1.

Рисунок 2.1 — Схема процесса производства первичной меди

2.4.1.1.3 Конвертирование

Для переработки первичного сырья в Российской Федерации применяются процессы конвертирования двух типов: процесс конвертирования штейна и процесс конвертирования черной меди. Процесс конвертирования штейна — это процесс периодического действия (циклический).

Периодический процесс конвертирования штейна

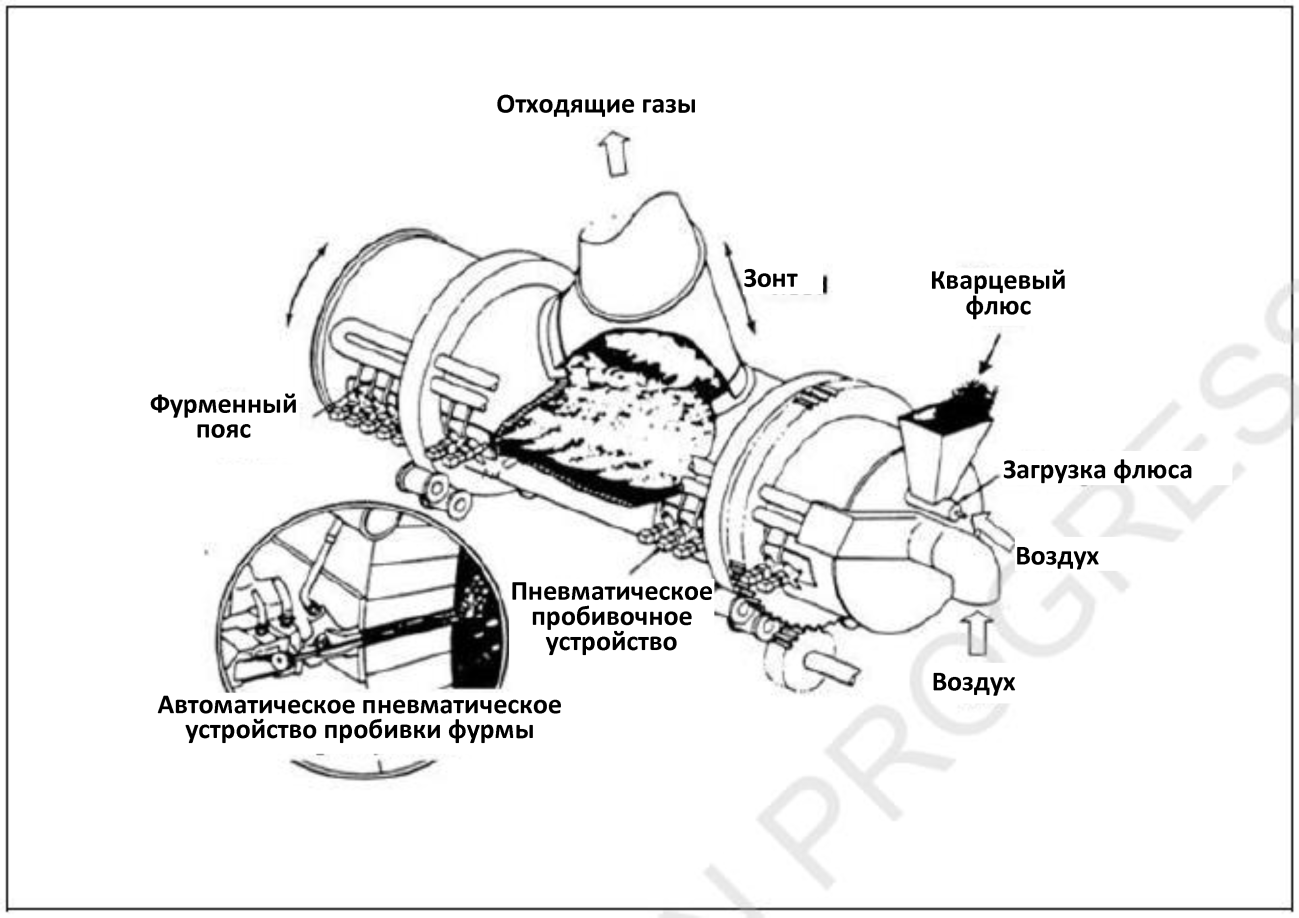

Периодический процесс конвертирования штейна реализуется в два этапа. Чаще всего процесс проводят в цилиндрической бочкообразной печи-конвертере (Пирса — Смитта) [21], [22] с добавлением кварцевого флюса. На первом этапе происходит окисление железа и части серы и образование шлака и газообразного диоксида серы; шлак периодически сливается и подвергается дальнейшей переработке с целью извлечения меди. Традиционно продувка на первом этапе осуществляется в несколько стадий с постепенным добавлением штейна. На втором этапе, т. е. при продувке меди, сульфид меди окисляется до черновой меди (содержание меди — 96,0 % — 99,2 %) и дополнительно образуется диоксид серы. В конце продувки черновую медь сливают. Управление процессом направлено на контроль уровня остаточной серы и кислорода в черновой меди. Диоксид серы поступает на переработку.

Реакция первого периода протекает с большим выделением тепла, а также летучих металлических примесей, таких как свинец и цинк, которые затем улавливаются в очистных установках в виде возгонов и пыли и направляются для последующей переработки. Выделяемое тепло может также использоваться для плавки анодного скрапа и другого медного лома без дополнительного первичного тепла. Концентрация диоксида серы зависит от типа печи, содержания кислорода в дутье и стадии конвертирования.

Конвертер Пирса — Смита относится к агрегатам периодического действия (из рассматриваемых в данном разделе к ним относятся конвертеры Пирса — Смита и похожие на них). Они представляют собой цилиндрические печи с расположенными по боковой поверхности фурмами для подачи воздуха/кислорода [21], [22]. Для периодического конвертирования первичного медного сырья на черновую медь на некоторых предприятиях применяются поворотные конверторы с верхним дутьем (TBRC).

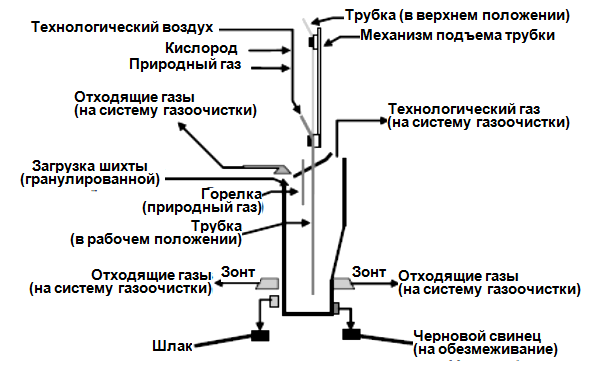

Процесс конвертирования черной меди

Конвертирование черной меди — периодический процесс, при котором расплав из плавильной печи непосредственно плавится на черновую медь. Один цикл конвертирования длится примерно 8 ч. На первом этапе добавляют примерно 5–6 т кварцевого флюса на цикл для вывода в шлак окисленного железа и свинца. Для удаления летучих примесей и для поддержания теплового баланса конвертера, добавляют небольшое количество коксика (0,1–1 т). Когда содержание свинца падает ниже 2 %, начинают продувку, и в конвертер добавляют кремнезем для связывания PbO. Процесс завершается, когда содержание свинца становится ниже 0,3 %. Отходящие газы конвертера отводятся на мокрую газоочистку, а шлам со скруббера, содержащий 55 % — 65 % свинца, поступает на завод по производству свинца.

2.4.1.1.4 Огневое рафинирование (анодная печь)

Это следующий этап очистки меди от примесей, которому подвергается черновая медь, полученная на этапе конвертирования. Процесс рафинирования предусматривает два этапа:

- окислительный за счет подачи воздуха;

- восстановительный за счет восстановителя (например, углеводородов) для снижения содержания оксидов меди и более полного ее извлечения [21], [22], [19].

При пирометаллургическом (огневом) рафинировании металлов решаются две задачи:

1) Частичное или полное удаление примесей.

2) Получение однородных по структуре плоских отливок (с минимальной газонасыщенностью), имеющих постоянную массу, толщину и форму, удобную для погрузочно-разгрузочных операций и соответствующие требованиям эффективного электролитического рафинирования.

Существует несколько разновидностей рафинирования в зависимости от свойств основного металла и сопутствующих примесей.

Данный метод представляет собой селективное окисление примесей кислородсодержащим реагентом и их ошлакование. Избыток кислорода удаляется путем проведения операции восстановления.

Физико-химической основой процесса являются:

- меньшее сродство к кислороду у рафинируемого металла по сравнению с удаляемыми примесями;

- ограниченная растворимость оксидов элементов-примесей в объеме расплава металла и меньшая их удельная плотность, чем у рафинируемого металла;

- более быстрая и полная восстановимость оксидов основного металла до элементного состояния.

В качестве окислителя используют газообразные (чаще всего воздух или смесь водяного пара и воздуха) и твердые (окалина, оксиды рафинируемого металла) вещества.

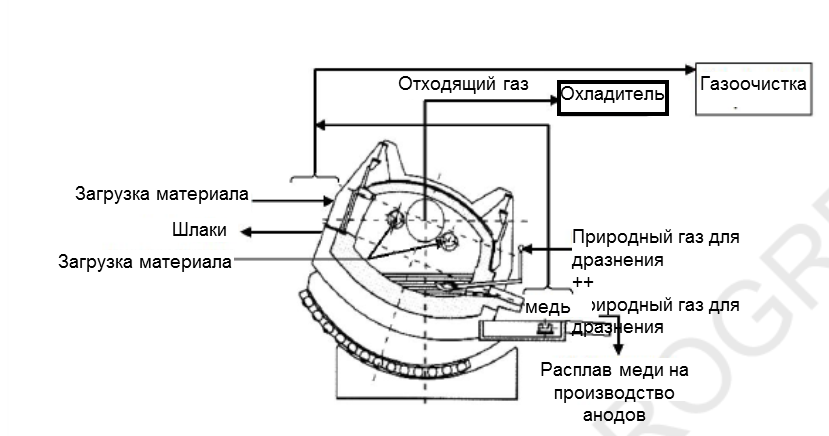

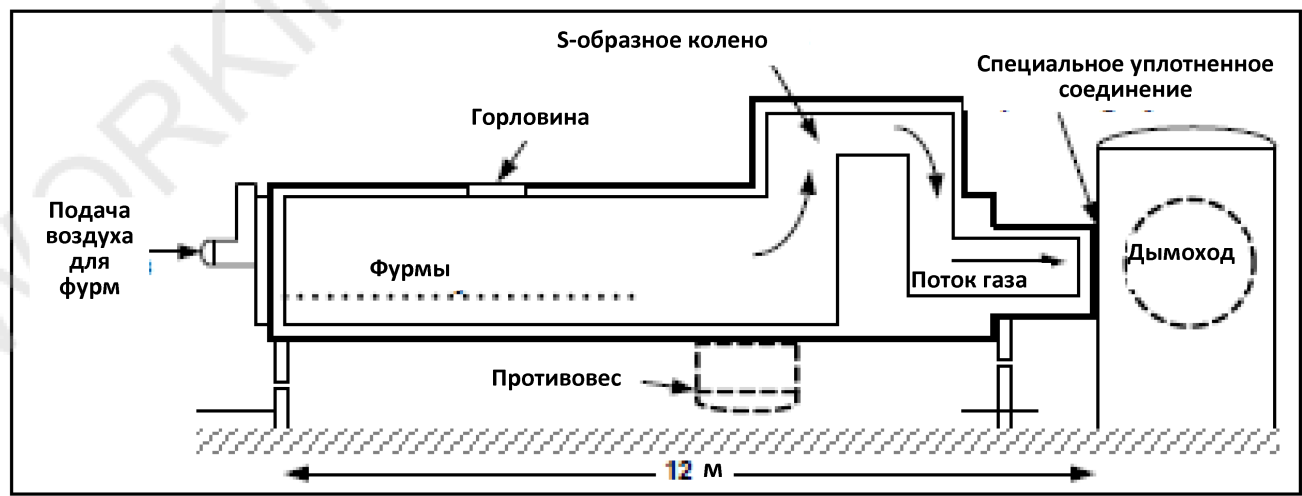

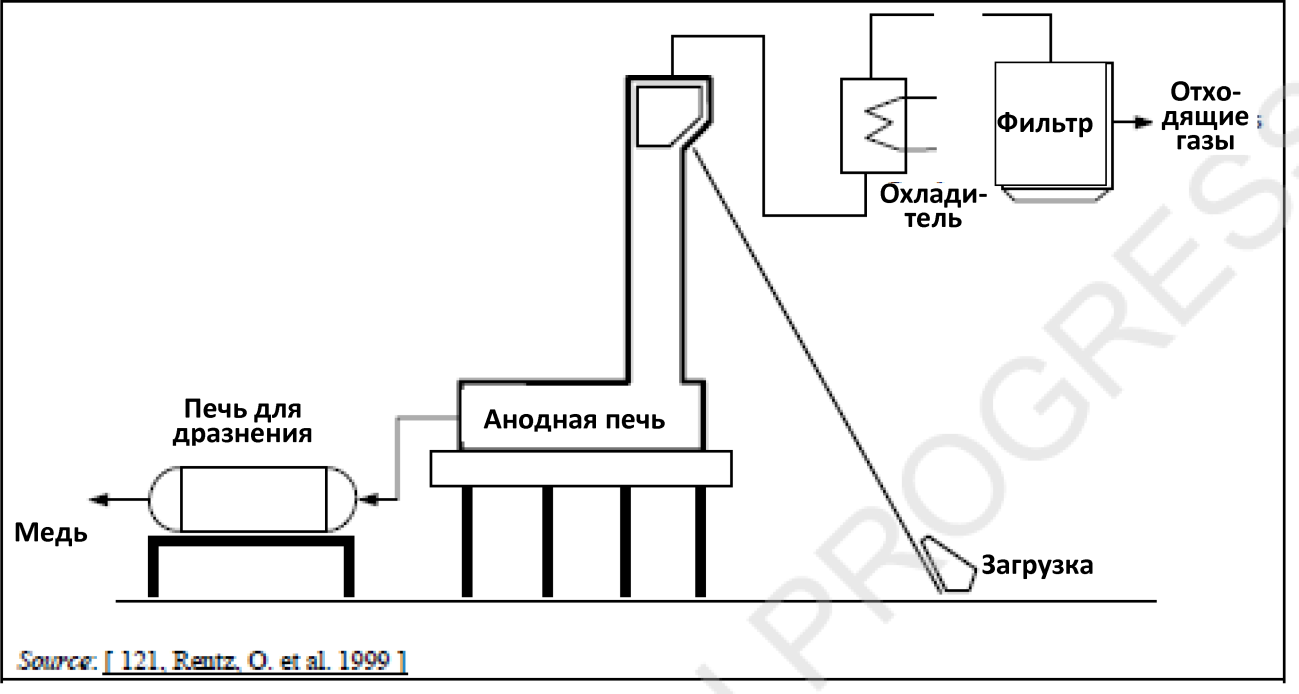

При огневом рафинировании сначала через расплавленный металл продувают воздух для окисления примесей и окончательного удаления серы (стадия окисления). На этой стадии образуется небольшое количество шлака, который необходимо удалить перед началом следующей стадии. На следующей стадии (восстановление или дразнение/полинг) добавляют восстановитель, например природный газ, сырую древесину, для частичного удаления кислорода, растворенного в жидкой меди и восстановления ее окислов. В качестве восстановителя может также использоваться аммиак, но это приводит к повышению уровня NOx [25]. В странах ЕС при первичной и в некоторых случаях при вторичной плавке применяют цилиндрические поворотные печи (анодные печи). Эти печи похожи на конвертер Пирса — Смита и имеют фурмы для подачи газа. В них загружают расплавленную медь, медный лом и отработанные медные аноды. В некоторых процессах используют отражательные печи с погружными фурмами для подачи воздуха, в которые загружают твердую или расплавленную медь (конвертерную медь или медный лом). Некоторые отражательные печи являются наклоняющимися (Maerz) и оснащены фурмами. Горячий газ от анодных печей часто используют для сушки, получения пара и других целей. Расплав меди иногда перемешивают путем вдувания азота через пористые пробки в печи. Это повышает однородность металла и эффективность плавки [265, AJ Rigby et alles, 1999].

На стадии огневого рафинирования могут также использоваться поворотные конверторы с верхним дутьем (TBRC). В этом случае в поворотной анодной печи реализуется лишь стадия восстановления/полинга.

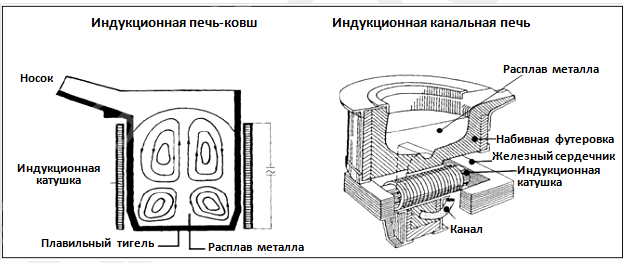

Непрерывный процесс плавки и рафинирования (Contimelt) используется для плавки и последующей обработки высококачественного медного лома и отработанных анодов. Он сочетает стадию плавки и стадии огневого рафинирования (окисление и восстановление) с выплавкой анодов в одном непрерывном процессе, что позволяет обеспечить высокую энергоэффективность на всех стадиях и сократить объемы выбросов.

Применяются комбинации шахтных печей (загружаемых твердыми материалами) и поворотных печей (для процесса восстановления). Эти системы могут использоваться для плавки первичного (черновая медь) и вторичного (лом) материала.

Металл из анодной печи направляют на отливку анодов. Наиболее часто применяемая технология — карусельная литейная машина с определенным количеством изложниц в форме анода, установленных по окружности карусели. Дозирующее устройство определяет количество расплавленного металла, выливаемого в изложницу, что обеспечивает постоянство толщины анодов, а в процессе вращения карусели аноды охлаждаются водой. Аноды автоматически извлекаются из изложниц и помещаются в охлаждающие ванны для предотвращения окисления металла. Производительность анодоразливочных установок может составлять до 200 т/ч *.

2.4.1.1.5 Электролитическое рафинирование

Процесс электрорафинирования анодной меди осуществляется в водном растворе серной кислоты и сульфата меди с использованием тонких катодных основ из электролитной меди, нержавеющей стали или титана. Нержавеющие или титановые матрицы, на которых происходит наращивания медного осадка, являются катодными основами многоразового использования (процесс Mount ISA, безосновная технология Outotec и система Noranda/Kidd Creek) [21], [22], [19]. Аноды и катоды помещают в электролизные ванны, располагая электроды в ваннах вертикально, параллельно друг другу. Все аноды соединяются с положительным, а катоды — с отрицательным полюсом источника постоянного тока. При включении ванн в сеть постоянного тока происходит электрохимическое растворение меди из анода в электролит, перенос катионов через электролит и осаждение ее на катоде. Примеси при этом в основном распределяются между шламом (твердым осадком на дне ванн) и электролитом.

В результате электролитического рафинирования анодной меди получаются товарные медные катоды, медеэлектролитный шлам, анодные остатки и отработанный загрязненный металлами электролит.

Удаление примесей в процессе электрорафинирования анодной меди направлено на производство катодной меди чистотой равной или лучше, чем «Марка А» по стандарту Лондонской биржи металлов. В таблице 2.3 представлен пример данных по составу анода и качеству получаемого катода. Следует отметить, что уровень содержания примесей в аноде влияет на качество катода; содержание примесей в аноде в свою очередь зависит от химического состава концентрата или вторичного сырья и технологии, по которой получена черновая и анодная медь.

Таблица 2.3 — Пример извлечения примесей при электрорафинировании [26]

|

Элемент |

Содержание в аноде *, г/т |

Содержание в катоде, г/т |

|

Серебро |

600–720 |

9–10 |

|

Селен |

50–510 |

< 0,5 |

|

Теллур |

20–130 |

< 0,5 |

|

Мышьяк |

700–760 |

< 1 |

|

Сурьма |

330–700 |

< 1 |

|

Висмут |

60 |

< 0,5 |

|

Свинец |

990–500 |

< 1 |

|

Никель |

1 000–5 000 |

< 3 |

|

* Качество анода обусловлено составом сырья. |

||

Анодные остатки, составляющие обычно 14 % — 19 % от первоначальной массы анодов, являются оборотным материалом и отправляются в анодную печь на переплавку с исходным медным сырьем.

Количество и состав анодных шламов зависит от чистоты анодной меди. Анодный шлам оседает на дне электролизных ванн, откуда периодически удаляется. В шламе концентрируются благородные металлы, такие как золото, серебро, металлы платиновой группы. Кроме благородных металлов, в шлам переходят другие ценные элементы — селен и теллур. В дальнейшем шлам перерабатывается аффинажным способом для извлечения ценных компонентов.

Металлы, у которых электрохимический потенциал более электроотрицательный, чем медь (никель, железо, цинк), при электролитическом рафинировании меди переходят в раствор. Поэтому расчет объема и периодичность вывода отработанного электролита производится исходя из времени накопления в электролите примесей до предельного нормированного значения.

На разных предприятиях применяются различные схемы утилизации отработанного электролита.

На предприятиях, использующих вторичное медное сырье, обычно применяется следующая схема. Медь из отработанного электролита извлекают методом электроэкстракции. Раствор после обезмеживания нейтрализуют с получением гипсового никельсодержащего кека, который отправляют на переработку на никелевые заводы.

На большинстве отечественных предприятий, использующих минеральное сырье, применяется двухстадийная схема извлечения меди из отработанного электролита:

- упаривание и кристаллизация электролита с получением сульфата меди;

- извлечение остаточной меди из упаренного раствора электроэкстракцией.

После извлечения меди из раствора извлекается никель в виде сернокислой соли методом выпаривания, кристаллизации и последующего рафинирования.

Современная тенденция заключается в увеличении размера ванн, установке большего числа электродов и использовании катодной основы из нержавеющей стали [19]. Рост эффективности заметен, когда эти факторы сочетаются с высоким уровнем контроля качества анодов. Контроль качества необходим для обеспечения заданной геометрии, хорошего электрического контакта и требуемой чистоты анода. Применение безосновной технологии сокращает затраты электролиза меди (отсутствует матричный передел для получения стартерных катодных основ из электролитической меди), обеспечивает стабильно высокий коэффициент использования тока (97 % и выше). Для современных цехов электролиза характерна высокая степень автоматизации замены катодов и анодов, сдирки катодов с катодной основы из нержавеющей стали [21], [22]. Вместо последней может применяться механически изготовленная медная матрица.

Процесс электроэкстракции меди описан в приложении Б (Б.3).

2.4.1.1.6 Переработка богатых медью шлаков

Шлаки, образующиеся на этапе плавки первичного сырья на штейн с содержанием меди более 30 % и на этапах конвертирования, богаты медью и перерабатываются с применением нескольких технологий [19]. Одним из таких процессов является использование электропечи для отстаивания и проведения реакции взаимодействия шлака, содержащего окислы меди, с углеродом в форме коксовой мелочи или собственно электродами с получением медного штейна и обедненного по меди шлака. Процесс переработки шлака в электропечи может быть как непрерывным, так и периодическим. Конвертерный шлак также может быть переработан в электрической печи.