|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

ИНФОРМАЦИОННО- ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ |

ИТС 5 ─ 2015 |

ПРОИЗВОДСТВО СТЕКЛА

Москва

Бюро НДТ

2015

Содержание

Раздел 1. Общая информация о стекольной отрасли промышленности.

1.2 Сырьевые материалы и энергопотребление

1.3.4 Непрерывное стекловолокно.

1.3.5 Силикат натрия растворимый (специальное стекло).

1.4 Экологические аспекты производства стекла и воздействие предприятий отрасли на окружающую среду.

2.1 Технологические процессы и способы производства изделий из стекла.

2.1.1 Сырьевые материалы и подготовка шихты.

2.2 Технологические процессы производства листового стекла.

2.3 Технологические процессы производства стеклянной тары.

2.4 Технологические процессы производства сортового стекла.

2.5 Технологические процессы производства стекловолокна.

2.5.2 Транспортировка и загрузка шихты в ванную печь.

2.5.4 Приготовление замасливателя, перекачка и система подачи замасливателя.

2.5.5 Оборудование прядильной ячейки.

2.5.6 Выработки однопроцессного стеклоровинга.

2.5.7 Выработка рубленых стеклонитей.

2.6 Технологические процессы производства силиката натрия растворимого (специального стекла).

Раздел 3. Текущие уровни эмиссии в окружающую среду и потребления ресурсов в производстве стекла.

3.1 Потребление энергии и основные факторы воздействия на окружающую среду.

3.1.2 Выбросы загрязняющих веществ в атмосферу.

3.2 Текущие уровни эмиссии и потребления ресурсов в производстве листового стекла.

3.2.1 Входные потоки (сырьё и энергия).

3.2.2 Выбросы в атмосферный воздух.

Формование, отжиг и охлаждение. 45

3.3 Текущие уровни эмиссии и потребления ресурсов в производстве тарного стекла.

3.3.1 Входные потоки (сырьё и энергия)6

3.3.2 Выбросы в атмосферный воздух48

Формование, отжиг и нанесение упрочняющего и защитного покрытия.

3.3.3 Производственные сточные воды.

3.4 Текущие уровни эмиссии и потребления ресурсов в производстве сортового стекла.

3.4.1 Входные потоки (сырьё и энергия)

3.4.2 Выбросы в атмосферный воздух.

3.4.3 Производственные сточные воды.

3.4.4 Производственные отходы.

3.5 Текущие уровни эмиссии и потребления ресурсов в производстве стекловолокна.

3.5.1 Входные потоки (сырьё и энергия)4

3.5.2 Факторы воздействия на окружающую среду.

3.6.1 Входные потоки (сырьё и энергия).

3.6.2 Выбросы в атмосферный воздух.

3.6.3 Производственные сточные воды.

Раздел 4. Определение наилучших доступных технологий производства стекла.

Раздел 5. Наилучшие доступные технологии производства стекла.

5.1.1 Системы экологического менеджмента.

НДТ 1. Системы экологического менеджмента.

5.1.2 Автоматическое регулирование параметров стекловарения.

НДТ 2. Автоматическое регулирование параметров стекловарения.

5.1.3 Рекуперация тепла отходящих газов.

НДТ 3. Рекуперация тепла отходящих газов процесса стекловарения.

5.1.4 Использование стеклобоя.

НДТ 4. Использование стеклобоя.

5.1.5 Применение рукавных фильтров на линиях подготовки сырья.

НДТ 5. Применение рукавных фильтров на линиях подготовки сырья.

5.2 Наилучшие доступные технологии производства листового стекла.

5.3 Наилучшие доступные технологии производства стеклянной тары.

НДТ 7. Оптимизация режимов горения в соответствии с долей стеклобоя в шихте (до 50 %).

НДТ 8. Применение секционных стеклоформующих машин (способы Blow-Blow, NNPB).

5.4 Наилучшие доступные технологии производства сортового стекла69

5.5 Наилучшие доступные технологии производства стекловолокна.

5.6 Наилучшие доступные технологии производства растворимого силиката натрия.

НДТ 9. Формование растворимого силиката натрия.

Раздел 6. Экономические аспекты применения наилучших доступных технологий.

Раздел 7. Перспективные технологии производства стекла.

7.1 Системы энергетического менеджмента.

7.2 Перспективные технологические и технические решения, общие для производства всех видов стекла.

Заключительные положения и рекомендации.

Приложение А (обязательное) Номенклатура продукции, включенной в область применения ИТС.

Приложение Б (обязательное) Перечень маркерных веществ

Приложение В (обязательное) Перечень технологических показателей

Приложение Г (обязательное) Перечень НДТ

Приложение Д (обязательное) Энергоэффективность

Информационно-технический справочник по наилучшим доступным технологиям «Производство стекла» (далее — справочник НДТ) представляет собой документ по стандартизации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности производства стекла.

Структура настоящего справочника НДТ соответствует ПНСТ 21—2014 [8], формат описания технологий — ПНСТ 23—2014 [10], термины приведены в соответствии с ПНСТ 22—2014 [9].

Краткое содержание справочника

Введение. Во введении представлено краткое содержание справочника НДТ.

Предисловие. В предисловии указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. В разделе описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

Раздел 1. В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства следующих видов изделий из стекла:

- листового стекла;

- тарного стекла;

- сортового стекла;

- стекловолокна;

- силиката натрия растворимого.

Также в разделе 1 дан краткий обзор экологических аспектов производства стекла и воздействия предприятий отрасли на окружающую среду.

Раздел 2. В разделе 2 представлены сведения о технологических процессах, являющихся общими для всех подотраслей производства стекла, а также информация об особенностях технологических процессов, получивших распространение в производстве:

- листового стекла;

- тарного стекла;

- сортового стекла;

- стекловолокна;

- силиката натрия растворимого.

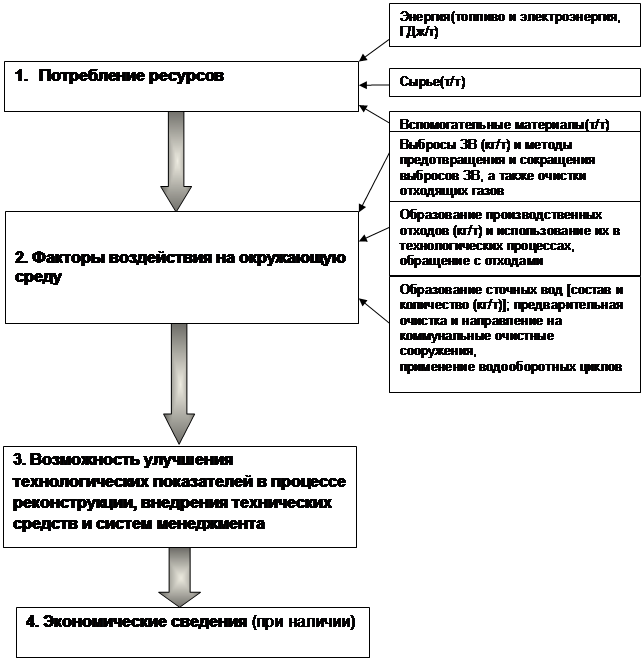

Раздел 3. В разделе 3 дана оценка потребления природных ресурсов и уровней эмиссии в окружающую среду, характерных для производства стекла в целом.

Качественные характеристики и численные данные отражают результаты обобщения доступных сведений, предоставленных отечественными стекольными предприятиями и профильными научно-исследовательскими и проектными организациями. Составители справочника также приняли во внимание сведения об уровнях потребления ресурсов и эмиссии в окружающую среду, систематизированные в справочнике Европейского союза по наилучшим доступным технологиям «Производство стекла» (Best Available Techniques (BAT) Reference Document for the Manufacture of Glass, 2013) [11].

Раздел 4. В разделе 4 описаны особенности подходов, применённых при разработке справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии (НДТ), а также разработки, актуализации и опубликования справочников НДТ (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. № 1458) [3], Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. № 665) [5] и Постановлению Правительства РФ от 28 сентября 2015 г. № 1029 «Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий» [6].

Раздел 5. В разделе 5 кратко описаны НДТ производства стекла, включая:

- системы экологического менеджмента;

- технологические решения, направленные на повышение экологической результативности и энергоэффективности производства всех видов изделий из стекла;

- решения, характерные для конкретных подотраслей производства изделий из стекла.

Раздел 6. В разделе 6 приведены доступные сведения об экономических характеристиках современных проектов создания предприятий по производству стекла в Российской Федерации.

Раздел 7. В разделе 7 приведены краткие сведения о новых управленческих, технологических и технических решениях, направленных на повышение ресурсоэффективности и экологической результативности производства стекла, которые находятся в стадии разработки или имеют ограниченное применение.

Заключительные положения и рекомендации. В разделе приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Представлена позиция разработчиков справочника НДТ в отношении сбора информации для актуализации и внесения изменений в справочник НДТ «Производство стекла».

Библиография. В библиографии приведён перечень источников информации, использованных при разработке справочника НДТ.

Федеральный закон от 21 июля 2014 г. № 219‑ФЗ «О внесении изменений в Федеральный закон «Об охране окружающей среды» [1] направлен на совершенствование системы нормирования в области охраны окружающей среды. Данный закон вводит в российское правовое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших доступных технологий, однако в нем не определена юридическая форма справочников НДТ.

Федеральный закон от 29 июня 2015 г. № 162–ФЗ «О стандартизации в Российской Федерации» [2] содержит положения, определяющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок разработки справочника установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. № 1458 «О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям» [3].

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее — справочник НДТ) является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой № 5 «Производство стекла» (ТРГ 5), состав которой был утвержден приказом Росстандарта от от 17 июля 2015 г. № 830 «О технической рабочей группе «Производство стекла» (ред. от 18.11.2015 г.)

Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведён в разделе «Заключительные положения и рекомендации».

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве стекла технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, обеспечить ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для них в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан в результате проведения экспертных оценок и консультаций со специалистами ведущих отечественных предприятий, научно-исследовательских, проектных и образовательных организаций. Составители справочника приняли также во внимание материалы справочника Европейского союза по наилучшим доступным технологиям «Производство стекла» (Best Available Techniques (BAT) Reference Document for the Manufacture of Glass, 2013).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве стекла в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем отрасли, утверждённым приказом Росстандарта от 23 июля 2015 г. № 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р [4], приведена в разделе «Область применения».

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утверждён приказом Росстандарта от 15.12.2015 г. № 1575.

Справочник НДТ введён в действие с 1 июля 2016 г., официально опубликован в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

информационно-технический справочник по наилучшим доступным технологиям

ПРОИЗВОДСТВО СТЕКЛА

Manufacture of glass

Дата введения —

Производство стекла в целом отнесено в Российской Федерации к областям применения наилучших доступных технологий [7]. При этом, согласно постановлению Правительства Российской Федерации от 28 сентября 2015 г. № 1029 «Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий» [6], к объектам I категории отнесены предприятия, которые производят стекло и изделия из стекла, включая стекловолокно (с проектной производительностью 20 тонн в сутки и более).

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство листового стекла;

- производство тарного стекла;

- производство сортового стекла;

- производство стекловолокна[*];

- производство силиката натрия растворимого.

В приложении А приведены соответствующие области применения коды ОКВЭД и ОКПД.

Справочник НДТ распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на ресурсоэффективность, характер и масштаб воздействия на окружающую среду:

- хранение и подготовка сырья;

- производственные процессы;

- методы предотвращения и сокращения эмиссии и образования отходов.

Справочник НДТ не распространяется на:

- некоторые процессы производства, такие как добыча сырья в карьере;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности при производстве стекла и соответствующие им справочники НДТ (по распоряжению Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р) [4] приведены в таблице 1.

Таблица 1 — Дополнительные виды деятельности при производстве стекла и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Очистка отходящих газов |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях |

|

Очистка сточных вод |

Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Складирование и хранение сырья, продукции и твёрдого топлива |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Сокращение энергопотребления |

Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности |

Раздел 1. Общая информация о стекольной отрасли промышленности

Настоящий справочник НДТ имеет достаточно обширную область применения, которая включает в себя ряд самостоятельных подотраслей стекольной промышленности; основные подотрасли приведены в таблице 1.1.

Таблица 1.1 — Подотрасли производства стекла

|

Подотрасль |

Производимая продукция |

|

Листовое стекло |

Листовое флоат-стекло для строительства, автомобилестроения и проч. |

|

Тарное стекло |

Стеклянные бутылки, банки, флаконы, аптечная тара |

|

Сортовое стекло |

Столовая посуда, ёмкости для вина и напитков, художественно-декоративные изделия |

|

Стекловолокно* |

Непрерывное стекловолокно |

|

Специальное стекло |

Техническое (светотехническое, оптическое, кварцевое), медицинское, термометрическое, химико-лабораторное, растворимое натрий-калий-силикатное стекло |

Каждая подотрасль специфична, каждая характеризуется своими особенностями как с точки зрения производства, так и с позиций воздействия на окружающую среду. Однако основу при изготовлении различных видов продукции составляет высокотемпературная варка стекольной шихты до получения осветлённой и однородной стекломассы, выработки и отжига стеклоизделий, что обуславливает схожесть сырья, выбросов и многих приоритетных проблем.

Общий объём производства стекольной промышленности в Российской Федерации оценивается приблизительно около 13 млн т в год. Показательная разбивка по секторам предоставлена в таблице 1.2, подготовленной на основе данных АО «Институт стекла».

Таблица 1.2 — Ориентировочная разбивка производства стекольной промышленности в зависимости от секторов

|

Подотрасль |

Производство России |

|

|

Процент от общего объёма производства стекла |

Миллионы тонн в год |

|

|

Листовое стекло |

25,2 |

3,2 |

|

Тарное стекло |

52,8 |

6,7 |

|

Сортовое стекло |

3,9 |

0,5 |

|

Непрерывное стекловолокно* |

2,4 |

0,3 |

|

Специальное стекло |

3,1 |

0,4 |

|

Другое |

12,6 |

1,6 |

1.2 Сырьевые материалы и энергопотребление

В основном сырьевыми материалами для стекольного производства являются общедоступные природные полезные ископаемые или продукты химической промышленности (песок, доломит, известь, глинозём, сода и т. д.). Перечень сырьевых материалов приведён в разделе 2.1.

В большинстве подотраслей стекольной промышленности используются большие печи непрерывного действия, обычные сроки эксплуатации которых составляют 5—12 лет, а в некоторых случаях — до 20 лет. Энергопотребление печи растёт по мере увеличения срока её эксплуатации. Теоретический минимум удельного потребления энергии на стекловарение составляет 2,74 ГДж/т; реально достигнутые минимальные значения этого показателя близки к 5 ГДж/т сваренной стекломассы в начале кампании печи [11].

Производство листового стекла является вторым по величине сектором в стекольной промышленности Российской Федерации, который составляет приблизительно 25 % от общего объёма производства стекольной продукции. В настоящее время в Российской Федерации производится только один вид листового стекла — флоат-стекло, которое используется для изготовления изделий строительного, технического и мебельного назначения. В прошлые годы в стране функционировали предприятия, выпускавшие листовое стекло методом вертикального вытягивания, прокатное стекло (в том числе армированное). В процессе обмена информацией при подготовке настоящего справочника не участвовали предприятия, производящие листовое стекло иными методами, кроме флоат-процесса; сведения о деятельности таких предприятий в настоящее время недоступны. Не исключено, что при поступлении информации о функционировании таких предприятий и о готовности их предоставить сведения о своей ресурсоэффективности и экологической результативности потребуется актуализация настоящего справочника.

В год сектор производит приблизительно 2,7 млн т стекла на 12 флоат-линиях компаний, работающих в Российской Федерации.

Изготовление листового стекла в Российской Федерации представлено как ведущими международными (Asahi Glass, NSG, Guardian Industries, Sisecam, Saint-Gobain), так и такими известными российскими компаниями, как АО «Салаватстекло», АО «СаратовСтройСтекло», АО «Каспийскиский завод листового стекла».

Основные производственные мощности расположены в центральной и южной частях Российской Федерации, а также в Республиках Башкортостан, Дагестан и Татарстан (см. таблицу 1.3.1).

Таблица 1.3.1 — Размещение заводов по производству флоат-стекла в Российской Федерации (по состоянию на 1 августа 2015 г.)

|

Регион |

Компания |

Пуск |

Кол-во |

Мощность, тонн/сутки |

|

Московская область |

ООО «Эй Джи Си Флэт Гласс Клин» |

16/09/2005 |

1 |

600 |

|

24/05/2010 |

1 |

1000 |

||

|

ООО «Пилкингтон Гласс» |

14/02/2006 |

1 |

800 |

|

|

Рязанская область |

ООО «Гардиан Стекло Рязань» |

август 2008 |

1 |

800 |

|

Нижегородская область |

АО «Эй Джи Си Борский стекольный завод» |

2000–2008 |

1* (2/2014) |

600 (1200/2014) |

|

Саратовская область |

АО «СаратовСтройСтекло» |

18/05/2009 |

1* (2/2014) |

500 (1140/2014) |

|

АО «Саратовский институт стекла» |

13/10/2009 |

1 |

200 |

|

|

Республика Башкортостан |

АО «Салаватстекло» |

2005–2008 |

2 |

1100 |

|

Ставропольский край |

АО «ЮгРосПродукт» |

декабрь |

–* (1/2014) |

– (250/2014) |

|

Ростовская область |

ООО «Гардиан Стекло Ростов» |

IV квартал 2012 |

1 |

900 |

|

Республика Дагестан |

АО «Каспийский завод листового стекла» |

IV квартал 2013 |

1 |

600 |

|

Республика Татарстан |

ЗАО «Тракья Гласс Рус» (Saint-Gobain и Sisecam) |

IV квартал 2014 |

1 |

600 |

|

Всего: |

12 (15/2014) |

7700 (9190/2014) |

||

|

* на указанных предприятиях в период 2014-2015 гг. были остановлены флоат-линии (количество линий и их мощности до остановки в указанный период приведены в скобках) Примечание – При составлении таблицы

использованы данные маркетингового агентства |

||||

Основными сегментами рынка листового стекла в Российской Федерации являются светопрозрачные конструкции и интерьерное стекло (75 % — 85 %), остальные 15 % — 25 % приходятся на автомобильную промышленность и транспортное машиностроение, а также производство мебели и бытовой техники.

Открытие дополнительных современных стекольных заводов позволило практически полностью заместить импорт стекла стекольной продукцией российского производства.

Российская стекольная индустрия является одной из самых конкурентоспособных отраслей отечественной экономики: большинство заводов построены в последние 10 лет в соответствии с лучшими мировыми стандартами и выпускают качественную конкурентоспособную продукцию. Подтверждением тому является активное развитие несырьевого экспорта. Помимо таких традиционных рынков сбыта, как страны СНГ, российская стекольная индустрия активно завоёвывает новые рынки.

Тарное стекло — одна из наиболее крупных подотраслей стекольной промышленности Российской Федерации, занимающая более 50 % рынка выпускаемой отраслью продукции. В среднем в год в стране производится около 7 млн т тарного стекла. Потребление данной продукции в разных сегментах экономики (по данным АО «Институт стекла») показано на рисунке 1.1.

Рисунок 1.1 — Потребление тарного стекла в разных сегментах экономики

По данным на 2015 год, в Российской Федерации функционировали несколько десятков предприятий по производству стеклотары; характерная мощность производственных линий варьирует от 150 до и 300 т стекломассы в сутки. Типичное распределение установок в пределах различных диапазонов производительности отображено в таблице 1.3.2.

Таблица 1.3.2 — Количество установок для производства тарного стекла в определённом диапазоне объёма производства (источник информации — данные АО «Институт стекла»)

|

Диапазон мощности производственных линий (т/сут) |

<150 |

От 150 до 300 |

От 300 до 600 |

|

Количество предприятий в каждом диапазоне |

12 |

63 |

8 |

|

Доля предприятий в каждом диапазоне, % |

15 |

75 |

10 |

Из-за транспортных расходов большая часть стеклянной тары продаётся в пределах 500 км от места производства. В секторе парфюмерно-косметической промышленности ситуация иная, и импорт может составлять более 40 % потребления.

Сектор сортового стекла является одним из небольших секторов стекольной промышленности (приблизительно 4 % общего объёма производства). Этот сектор охватывает изготовление стеклянной столовой посуды, сосудов для вина и напитков, художественно-декоративных изделий. Изготовление сортового стекла получило очень широкое распространение по всей России, но в настоящее время многие заводы закрыты или работают на малой мощности; общий объём производимой продукции составляет приблизительно 0,5 млн т стеклоизделий в год.

Сектор стеклянной посуды отличается большим разнообразием продукции и реализуемых технологических процессов. Диапазон выпускаемой продукции — от большого количества массовых изделий до дорогостоящих хрустальных графинов, бокалов, салатников, ваз, эксклюзивных кубков и высокохудожественных изделий. Методы изготовления продукции предусматривают использование как ручного труда (ручное стекловыдувание, огранка, гравировка), так и полностью автоматизированных устройств.

1.3.4 Непрерывное стекловолокно

Производство стекловолокна следует рассматривать как химическое производство искусственных и синтетических волокон, однако, в официальных документах [6,7] производство стекловолокна поименовано в перечне областей применения НДТ и объектов I категории в группе, связанной с производством стекла. В связи с этим процессы производства стекловолокна рассмотрены в данном информационно-техническом справочнике по наилучшим доступным технологиям.

Стеклянные волокна служат конструкционными, электро-, звуко- и теплоизоляционными материалами. Их используют в производстве фильтровальных материалов, стеклопластиков, стеклянной бумаги и др. Как правило, А-стекло перерабатывают в штапельные волокна и используют в виде матов и плит для звуко- и теплоизоляции. Стекловолокнистые материалы благодаря высокой пористости имеют малый коэфициент теплопроводности (0,03-0,036 Вт/(м·К)). Ткани из С-стекла применяют в химической промышленности для фильтрации кислотных и щелочных растворов, для очистки воздуха и горячих газов. Срок службы фильтров из стеклянного волокна значительно выше, чем фильтров из обычных текстильных материалов. Ткани из стекла А и E используют в производстве стеклотекстолитов.

Из высокопрочных волокон S-стекла получают композиты для самолето- и аппаратостроения. Кварцевые волокна являются высокотемпературными диэлектриками и жаростойкими материалами.

Для защиты от действия рентгеновского и радиоактивного излучения используют так называемые многосвинцовые и многоборные стеклянные волокна. Оптические (светопрозрачные) стеклянные волокна применяются в производстве световодов и стекловолокнистых кабелей.

1.3.5 Силикат натрия растворимый (специальное стекло)

Растворимые силикаты натрия и калия являются продуктами производства (товарной продукцией) стекольных заводов различного профиля. Натриевая силикат-глыба является, как правило, содовой, лишь в отдельных случаях в качестве натриевого компонента применяют сульфат натрия, в основном в смеси с содой. Жидкие стекла, сваренные из калиевой силикат-глыбы отличаются большей вязкостью. Для варки калиевой силикат-глыбы используются печи малой производительности, так как её потребление низкое (из-за высокой стоимости), а для натриевой – печи бóльшей производительности, от 30 до 350 т/сут. Натриевые и калиевые жидкие стекла, полученные из силикат-глыбы, применяют во многих отраслях промышленности: лакокрасочные материалы и покрытия; литейное производство; электродно-флюсовое производство; производство строительных материалов; производство моющих средств; нефтедобыча; горно-обогатительная индустрия; химическая промышленность.

Из общего выпуска растворимых силикатов основное количество (свыше 90%) приходится на растворимый силикат натрия (силикат-глыбу), в связи с чем в настоящем документе рассматривается именно производство растворимого силиката натрия.

Термин «специальное стекло» включает также электровакуумное стекло, химико-лабораторное стекло (стеклянные трубки, колбы, мензурки и воронки), стекло для осветительных приборов (трубки и колбы), боросиликатные стеклянные трубки, оптическое стекло, кварцевое стекло, стекло для электронной промышленности и др. Однако в этой группе практически нет крупных предприятий, сравнимых по объёмам производства с заводами листового или тарного стекла, которые выпускали бы только продукцию этой группы.

1.4 Экологические аспекты производства стекла

и воздействие предприятий отрасли на окружающую среду

В официальных документах федерального уровня воздействие крупных предприятий по производству стекла на окружающую среду (ОС) отражено в позициях «Производство строительных материалов» (2000–2006 годы), «Обрабатывающие производства» (2007–2013 годы), в том числе «Производство прочих неметаллических минеральных продуктов» (2007–2013 годы).

Раздел «Влияние основных видов отраслей экономической деятельности на состояние окружающей среды», присутствовавший в Государственном докладе (Госдокладе) «О состоянии и об охране окружающей среды в Российской Федерации» за 2011 год (равно как и в более ранние годы), в Госдоклады за 2012 и 2013 годы включён уже не был [43]. В докладах о состоянии ОС, подготовленных в субъектах федерации, в ряде случаев приводятся более детальные сведения о предприятиях — загрязнителях ОС. В некоторых докладах присутствуют данные о валовых выбросах загрязняющих веществ (ЗВ), о суммарных объёмах сточных вод, поступивших в поверхностные объекты, об образовании отходов и нарушении земель.

Предприятия по производству стекла расположены во многих субъектах Российской Федерации: для налаживания производства требуются общераспространённые полезные ископаемые, во многих случаях перевозки продукции на дальние расстояния оказываются нерентабельными. Тем не менее некоторые крупные компании, выпускающие стекло, упомянуты в числе загрязнителей ОС в ряде регионов России. При описании факторов воздействия отмечаются, в частности, выбросы пыли, оксидов азота и монооксида углерода. Наряду с этим в региональных докладах о состоянии ОС отмечается, что ряду предприятий удалось усовершенствовать технологические процессы и внедрить новую средозащитную технику.

На местах (в управлениях Росприроднадзора по соответствующим субъектам федерации) осуществляется как разрешительная, так и инспекционная деятельность, накапливаются сведения о воздействии регулируемого сообщества в целом, в том числе предприятий по производству стекла, на ОС. Считается, что площадки международных компаний, функционирующие в России, реализуют те же технологические процессы и методы минимизации негативного воздействия на ОС, что действуют в Европейском союзе (ЕС), однако ни в отчётах об оценке воздействия на ОС, ни в разрешительной документации такие сведения, как правило, не обсуждаются. В аналитических материалах (отчётах и докладах о состоянии ОС регионального уровня) сведения о воздействии стекольного производства получают отражение в чрезмерно обобщённом виде: приводится общая масса выбросов ЗВ или общий объём сбросов сточных вод, в редких случаях — доли крупнейших предприятий в формировании выбросов, сбросов и отходов (по республике, области, краю).

Результаты пилотных проектов, выполненных в 2001–2007 годах (в период действия первой версии Справочного документа ЕС [11]), свидетельствуют о том, что в таких подотраслях, как производство листового и тарного стекла большинство технологических, технических и управленческих решений, а также технологических показателей, характерных для европейских компаний, достаточно чётко отражало практику и результаты работы передовых российских предприятий. Поэтому при оценке типичных для России уровней выбросов, сбросов ЗВ и образования отходов в производстве стекла члены ТРГ‑5 использовали как результаты анкетирования отечественных предприятий, так и сведения, приведённые в справочном документе ЕС [11]. При этом предпочтение отдавалось методам экспертной оценки, к участию в которой были привлечены практики с ведущих предприятий по производству листового и тарного стекла, стекловолокна, сортового стекла и силиката натрия растворимого. Результаты оценки приведены в разделе 3.

Раздел 2. Основные технологические процессы, применяемые в настоящее время при произвосдстве стекла в Российской Федерации

2.1 Технологические процессы и способы производства изделий из стекла

Ассортимент изделий из стекла постоянно расширяется в соответствии с растущими потребностями различных отраслей народного хозяйства. Основные технологические стадии (этапы или технологические переделы) одинаковы при изготовлении большинства видов изделий из стекла и включают: обработку и хранение сырьевых материалов, приготовление из них шихты (смеси с определённым соотношением сырьевых материалов), высокотемпературную варку шихты и получение расплавленной стекломассы, формование изделий и отжиг изделий. В зависимости от вида продукции в стандартную технологическую схему могут быть внесены стадии горячей и холодной химической или механической обработки, упрочнения, окрашивания и т. п. [33].

В настоящем разделе представлена общая технология производства стекла и типовые технологические схемы производства основных видов изделий (см. разделы 2.2–2.6).

2.1.1 Сырьевые материалы и подготовка шихты

Наиболее распространённым в массовом производстве тарного, листового и сортового стекла является базовый пятикомпонентный натрий-кальций-алюмосиликатный состав, представленный следующими оксидами, масс. %: SiO2 — 68–73, Al2O3 — 0–3, Na2O — 14–17, CaO — 0–10, MgO — 0–5 [30, 32].

Сырьевые материалы, которые используются для производства стекла, делятся на основные и вспомогательные. К основным относятся искусственные и природные материалы, которые содержат компоненты, обеспечивающие оксидный состав, температурно-временной режим варки, способ формования стекла, режим отжига и физико-химические свойства изделий. К вспомогательным относятся соединения, отвечающие за процессы осветления (осветлители), окрашивания и глушения (красители и глушители), а также регулирования кислотно-основных и цветовых характеристик (окислители и восстановители) стекломассы и изделий.

Критериями выбора того или иного сырьевого материала для производства стекла служат содержание в нём основного компонента, содержание вредных (красящих, тугоплавких и т. п.) примесей и гранулометрический состав. В производстве бесцветных стёкол повышенного качества правильнее использовать синтетические и искусственные сырьевые материалы (сода, поташ, технический глинозём, борная кислота, оксид свинца и т. д.), тогда как при изготовлении изделий из полубелых и цветных стёкол более рационально использовать природное сырьё (полевые шпаты, нефелин, каолин, мел, мрамор, известняк и т. п.). Природное сырьё дешевле синтетического и искусственного, но отклонения как в содержании основного компонента, так и в составе примесей может резко отличаться от партии к партии, что следует учитывать при выборе того или иного вида сырья.

Основными сырьевыми материалами для стекольного производства являются [29]:

- кварцевый песок — источник оксида кремния (SiO2) — основного компонента в составе стекла;

- кальцинированная сода (карбонат натрия Na2CO3) — для введения оксида натрия (Na2О), который снижает температуру варки;

- поташ (карбонат калия K2CO3) — для введения оксида калия (K2O), увеличивающего «длину» (вязкостную характеристику при формовании) стекла;

- мел, известняк, мрамор (карбонаты кальция СаСО3) — источники оксида кальция (CaO);

- доломит (двойной карбонат кальция и магния СаСО3·МgСО3) — введением оксидов кальция (СаО) и магния (MgO) можно регулировать температуру плавления и вязкость; они улучшают механические и химические свойства;

- глинозём (оксид алюминия Al2O3) — добавляют, чтобы улучшить стойкость к химическому воздействию.

К основным сырьевым материалам также относят свинцовый глёт или свинцовый сурик (PbO и Pb3O4), которые используют для получения хрустальных стёкол с высокими показателями белизны и преломления.

Среди сырьевых материалов для специальных видов стёкол, например для выработки стекловолокна, необходимо использовать борную кислоту (H3BO3), поскольку оксид бора (B2O3) повышает химическую стойкость к агрессивным средам, а также оксиды титана и циркония.

Вспомогательные сырьевые материалы для стекольного производства. [29] Осветлители, окислители и восстановители — это соединения, выделяющие газовую фазу при высоких температурах за счёт реакций разложения или окисления-восстановления. Наиболее распространённые соединения, которые используют в качестве осветлителей и окислителей, — это нитрат и сульфат натрия, хлорид натрия, оксид сурьмы. Восстановители — уголь, сажа, виннокислый калий.

Процесс окрашивания стекла основывается на протекании окислительно-восстановительных реакций, переводе красящих ионов в необходимое валентно-координационное состояние, а также стабилизации размеров атомов и молекул в составе стекла. Существует широкий ряд оксидов, бескислородных солей и металлов, которые используют для окрашивания силикатных, фосфатных свинцовых и других видов стёкол. Так, в присутствии оксида меди стекло окрашивается в голубой цвет, кобальта — в синий, хрома — в зелёный, сульфоселенида кадмия — в красный, а металлического серебра — в жёлтый. Наибольший интерес среди красящих ионов представляют ионы железа, поскольку большинство природных сырьевых материалов содержат примесные количества оксида железа: Fe (III) даёт интенсивную янтарно-жёлтую окраску, а Fe (II) — более слабую зелёную.

Для получения полупрозрачных (опалесцирующих) или непрозрачных (глушеных) стёкол используют соединения фтора и фосфора криолит (3NaF·AlF3), фтористый кальций CaF2, кремнефтористый натрий Na2SiF6.

Сырьевые материалы поступают на склад россыпью, в баулах, мешках или бочках и подвергаются входному контролю химического и гранулометрического состава в соответствии с требованиями, заложенными в технологическом регламенте. Природное сырьё, как правило, требует дополнительной обработки. Пески очищают от посторонних примесей при помощи магнитной обработки, просеивают и сушат; известняк, мел, доломит, полевой шпат дробят и просеивают; соду, поташ и другие компоненты растаривают и при необходимости просеивают. Однако современные стекольные предприятия отказываются от практики дополнительной обработки, предпочитая закупать уже готовые к использованию сырьевые материалы.

Подготовленные сырьевые материалы поступают в расходные бункера весовой линии и взвешиваются в соответствии с заданной рецептурой шихты. После взвешивания они направляются в смеситель для равномерного распределения всех компонентов по всему объёму порции. При необходимости введения в состав вспомогательного материала его предварительно смешивают с одним из основных компонентов шихты и затем загружают в смеситель. Контроль однородности перемешивания осуществляется заводской лабораторией в соответствии с регламентом выпуска продукции.

Для облегчения процесса варки стекла часть шихты, необходимой для получения 100 массовых частей стекломассы заменяют стекольным боем (далее — стеклобой). Соотношение шихты к стеклобою устанавливается предприятием и зависит от конструкционных особенностей и продолжительности кампании печи, требований к качеству стекломассы, экономических показателей производства. Соотношение шихта: бой варьирует в широких пределах. На стеклотарных заводах России оно, как правило, составляет 50:50. Характерный показатель использования боя в производстве листового стекла – (90–75):(10–25). Предприятие может применять как собственный, так и привозной стеклобой. Основным способом подготовки стеклобоя к использованию является его очистка от посторонних примесей (керамики, металлов, органических веществ и т. д.) и измельчение. Многие современные стеклольные предприятия отказываются от практики дополнительной обработки, предпочитая закупать уже готовый к использованию стеклобой. Использование стеклобоя позволяет снизить себестоимость продукции, продлить кампанию печи, уменьшить количество вредных выбросов [25].

Стекловарение — это последовательность физико-химических процессов превращения смеси сырьевых материалов (шихты) в расплавленную стекломассу, готовую к формованию изделий. Принято выделять пять стадий процесса стекловарения: силикатообразование, стеклообразование, осветление, гомогенизацию и студку. В печах периодического действия эта последовательность протекает во времени, и с учётом зависимости температуры печи от продолжительности варки можно выделить следующие интервалы: нагревание до максимальной температуры (стеклообразование, силикатообразование), выдержка при максимальной температуре (осветление, гомогенизация), охлаждение до температуры формования (студка). В печах непрерывного действия та же последовательность распределена по длине печи и зависит от температуры на каждом её участке [27].

Стандартным, наиболее распространённым и экономичным способом подачи тепла для варки стекла является сжигание газового топлива над слоем шихты и расплавленной стекломассой. Температура, необходимая для стекловарения, зависит от химического состава стекла, и составляет от 1100 °C до 1650 °C. При таких температурах теплопередача осуществляется путём излучения от свода печи, который нагревается пламенем до 1650 °C, и от самого пламени.

Использование электрического нагрева стекломассы весьма выгодно с точки зрения снижения вредных выбросов, образующихся при горении топлива, удобства регулирования всех стадий процесса стекловарения, высокого коэффициента полезного действия печи, однако проигрывает в стоимости энергетических затрат на варку.

Конструктивные особенности стекловаренных печей разных типов и производительности предусматривают организацию и контроль над тепловыми потоками как над зеркалом стекломассы, так и в расплаве, чтобы обеспечить однородность стекла, подаваемого на формование [30].

Силикатообразование. Сырьевые материалы, используемые в стекловарении, представляют собой соли и оксиды. На стадии силикатообразования из них формируются силикаты, которые затем образуют первичный расплав. Низкотемпературная стадия процесса стекловарения (до 500 °C) состоит из многочисленных химических и физических процессов, таких как нагревание, удаление свободной и связанной воды, разложение простых и образование двойных карбонатов и т. п. При повышении температуры от 500 °C до 900 °C протекают химические реакции образования легкоплавких силикатов щелочных металлов, а в интервале температур от 900 °C до 1200 °C в целом завершается формирование и высокотемпературных силикатов, таких как силикаты кальция. Одновременно начинается плавление щелочных силикатов, образование и плавление эвтектических составов и растворение тугоплавких оксидов в первичном расплаве.

На этой стадии варки образуется самое большое количество газообразной фазы, состав которой определяется химическим составом сырьевых компонентов, оказывающих существенное влияние на состав вредных выбросов и окислительно-восстановительную атмосферу печи. Кроме того, существует опасность улетучивания щелочесодержащего сырья, что пагубно сказывается на состоянии огнеупоров в зоне загрузки.

Стеклообразование. Стадия стеклообразования заключается в постепенном растворении зёрен кварца в первичном расплаве. Длительность этой стадии определяет продолжительность всего процесса стекловарения и составляет не менее 70 % от общей длительности, что обусловлено высокой вязкостью кварцевого расплава и низкой скоростью диффузии зёрен кварца в первичный расплав и катионов щелочных металлов в кварцевый расплав. Результатом является образование неоднородной полупрозрачной аморфной среды с большим количеством газовых включений.

По завершении фазы плавления количество расплавленного вещества составляет приблизительно 82 % — 88 % от количества исходных сырьевых материалов из-за выхода газообразных составляющих.

Осветление и гомогенизация. Готовая к формованию стекломасса должна быть однородной и свободной от газовых пузырей. Готовые изделия нормируются по содержанию в них пороков стекловарения (кристаллических включений, аморфных включений или свилей, газовых включений — пузырей). В большинстве изделий массового спроса размеры и количество дефектов прописываются в стандартах и технических условиях.

Первичные кристаллические пороки, состоящие главным образом из кварца и его модификаций или различных силикатов, образуются при неполном проваре зёрен кварца из шихты, попадании в стекломассу частиц огнеупоров или металлических фрагментов оборудования. Вторичные пороки образуются при кристаллизации стекломассы в процессе выработки.

Аморфные включения являются стекломассой, химический состав которой отличается от заданного состава стекла. Основные причины их образования — расслоение шихты при транспортировке и загрузке в печь, нарушения температурно-временного режима варки, изменения направления и скорости конвективных потоков в печи.

Пузыри в стекломассе образуются в результате разложения сырьевых материалов, поглощаются из газового пространства печи, содержащего все составные части воздуха и продукты горения топлива и при взаимодействии стекольного расплава с огнеупорами печи. Наиболее часто при нормальной работе печи в готовой стекломассе присутствуют газовые пузыри — в основном карбонатные, сульфатные и нитратные.

Процессы освобождения стекломассы от аморфных и кристаллических пороков (осветление и гомогенизация соответственно) происходят одновременно. Оба процесса интенсифицируются при увеличении температуры в печи и перемешивании стекломассы. В печах периодического действия перемешивание осуществляют с помощью мешалок, в печах непрерывного действия — с помощью конвективных потоков в объёме ванны, бурления воздухом или дополнительного электроподогрева в зоне максимальных температур (квельпункта).

Пузыри в расплаве бывают крупные (более 5 мм), средние (от 1 до 5 мм) и мелкие — мошка (менее 1 мм). Для их удаления в состав шихты вводят осветители (например, нитрат натрия, оксид мышьяка, сажу), которые в области высоких температур образуют большое количество крупных газовых пузырей за счёт реакций разложения. Такие пузыри обладают большой подъёмной силой и, поднимаясь наверх, захватывают окружающие более мелкие пузыри. Тот же эффект достигается при бурлении стекломассы воздухом. Увеличение температуры в области квельпункта всегда благоприятно сказывается на однородности и осветлении стекломассы, однако существует определённый температурный предел, превышение которого негативно влияет на состояние огнеупоров.

В результате осветления и гомогенизации в зону студки попадает стекломасса однородного состава, свободная от аморфных и газообразных пороков.

При варке цветных стёкол следует очень внимательно относиться к выбору осветляющей добавки, поскольку большинство из них влияют на окислительно-восстановительные свойства расплава. Обычно окислительно-восстановительные условия варки тесно связаны со свойствами расплава, поэтому их характеризуют по содержанию кислорода и углекислого газа в атмосфере печи. Смещение окислительно-восстановительных условий в ту или иную сторону может привести к увеличению твёрдых и газообразных выбросов, в частности соединений серы.

Студка стекломассы. Завершающей стадией стекловарения является студка, т. е. процесс снижения температуры на 300 °C — 400 °C до температуры, обеспечивающей однородное распределение температуры и вязкости стекломассы, необходимых для формования того или иного вида изделий.

Главное условие успешной студки — непрерывное медленное снижение температуры стекломассы без изменения состава и давления газовой среды в печном пространстве. Нарушение этого условия может вызвать сдвиг установившегося равновесия газов, растворённых в расплаве, и провоцирование «закипания» стекломассы, т. е. образование вторичного пузыря, избавиться от которого практически невозможно.

Для регулирования скорости процесса охлаждения используют такие устройства, как заградительные экраны, углубления в дне бассейна (deep refiner), разделение на отапливаемую и неотапливаемую части бассейна печи, мешалки с холодильниками и т. д.

Выбор печи в технологии любого изделия является определяющим, поскольку от него в первую очередь зависит экономическая эффективность производства. Критериями выбора являются вид потребляемого энергоносителя, производительность, химический состав стекла и экологическая эффективность [11, 31, 37].

Существует несколько классификаций стекловаренных печей. Для целей настоящего справочника НДТ за основу взята их производительность.

Первая группа — печи производительностью более 500 т/сут — ванные регенеративные газовые печи непрерывного действия с поперечным направлением пламени. Как правило, их используют для производства листового флоат-стекла. В современных стекловаренных печах коэффициент полезного действия (КПД) достигает 33 % — 35 %.

Вторая группа — печи средней производительности (100–500 т/сут) — ванные регенеративные газовые печи непрерывного действия. В зависимости от вида выпускаемой продукции они бывают двух типов: для производства флоат-стекла — с поперечным направлением пламени, а для производства стеклянной тары — с подковообразным. Печи с подковообразным направлением пламени гораздо экономичнее и экологичнее, поскольку в них работает всего две пары горелок, однако они требуют дополнительных устройств для регулирования окислительно-восстановительных условий, осветления и гомогенизации стекломассы. КПД печей средней производительности с подковообразным направлением пламени может достигать 40 % и более.

Третья группа — печи малой производительности (2,5–100 т/сут) — малые регенеративные или рекуперативные газовые ванные печи, электрические печи горизонтального и вертикального вида и стекловаренные печи смешанного типа — газоэлектрические непрерывного действия, которые используются для варки хрустального, оптического и других специальных видов стёкол. Для газовых печей КПД не превышает 25 %, для газоэлектрических достигает 35 % — 40 %, для электрических печей составляет около 65 % — 70 %.

Природный газ — основное топливо, используемое в российской стекольной промышленности, главным образом из-за его экономичности и экологичности по сравнению с жидким топливом. Большинство видов жидкого топлива, используемых для варки стекла, нуждаются в предварительном нагреве до 110 °C — 120 °C, с тем чтобы снизить вязкость для заливки в ёмкости при транспортировке и распылении через наконечники горелок.

2.1.3.1 Регенеративные и рекуперативные газовые печи

Стекловаренные печи, использующие в качестве основного энергоносителя природный газ, снабжены системами его подачи и отвода продуктов горения. Для подачи газа и воздуха на горение применяют два типа теплообменников: регенераторы и рекуператоры.

Регенератор — это камера, внутри которой находится насадка из огнеупорного кирпича с системой отверстий. При прохождении через насадку отработанных дымовых газов сверху вниз кирпичи нагреваются и затем отдают тепло пропускаемому снизу вверх воздуху, нагревая его до 1200 °C — 1350 °C. Система управления переключает газовые потоки в парах горелок таким образом, чтобы одна работала на горение топлива, а вторая — на нагрев насадки. Через фиксированный промежуток времени происходит переключение газовых потоков, и тогда вторая горелка сжигает топливо, а насадка регенератора первой нагревается отходящими газами.

Рекуператор — это теплообменник, в котором отходящие газы непрерывно подогревают систему подачи воздуха на горение и через неё сам воздух до температуры 800 °C. Конструктивно рекуператоры более массивны и занимают больше места, но с их помощью удобнее регулировать температуру в больших и средних печах.

Рекуперативные печи выгодно использовать там, где масштаб производства слишком мал, чтобы сделать использование регенераторов экономически целесообразным, и где необходимо минимизировать первоначальные затраты.

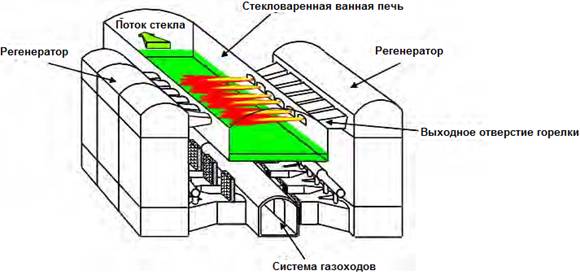

Регенеративная ванная печь с поперечным направлением пламени состоит из собственно ванны со сводом, нескольких пар горелок, расположенных по обеим сторонам печи, системы загрузки сырьевых материалов и выработочного канала (см. рисунок 2.1.1).

Факел пламени горелок имеет конусообразную форму, настильно располагается над расплавом и перекрывает всё пространство между двумя соседними парами. Отвод отработанных дымовых газов из регенераторов происходит по системе дымоходов, расположенной под стекловаренной печью, соединённой с общей дымовой трубой.

Рисунок 2.1.1 — Регенеративная стекловаренная

печь

с поперечным направлением пламени [11]

Преимущество печей с поперечным направлением пламени состоит в том, что для каждой пары горелок можно задавать своё соотношение газ/воздух, поддерживать необходимую температуру на каждом участке печи и, следовательно, регулировать скорость и направление конвективных потоков стекольного расплава, что весьма важно для больших печей.

В стекловаренной регенеративной печи с подковообразным направлением пламени две пары горелок с регенераторами расположены в одном конце печи. Факел пламени каждой горелки имеет U‑образную (подковообразную) форму. Таким образом, каждая работающая горелка обогревает всё пламенное пространство печи. Стекломасса, полученная в таких печах, характеризуется меньшей степенью гомогенизации, чем в печах с поперечным направлением пламени. Такие конструкции идеальны для стекловаренных печей средних размеров, используемых, например, для производства тарного стекла, поскольку стеклянная тара, в отличие от листового стекла, не нормируется по светопропусканию.

Для повышения качества стекломассы в печах с подковообразным направлением пламени рекомендуют использовать дополнительный электроподогрев — локальный подвод дополнительного тепла к расплавленному стеклу в стекловаренной печи путём установки электродов в боковых стенках (горизонтальные электроды) или в дне (вертикальные электроды) зоны максимальной температуры. Технология может быть применена в разные сроки эксплуатации печи, например для поддержания уровня удельного съёма стекломассы по мере приближения окончания кампании.

Дополнительный электроподогрев может также использоваться при производстве цветного стекла из-за пониженной теплопрозрачности у зелёных и коричневых стёкол.

Печи с использованием кислорода для горения основного газового топлива предусматривают полную или частичную замену воздуха подаваемого на горение газа кислородом. Такая замена преследует две цели. Первая — экономическая (избавиться от громоздких регенераторов), вторая — экологическая (уменьшить содержание оксидов азота в отходящих газах). Кроме того, при использовании очищенного кислорода удаётся достичь высоких температур при меньшем количестве газа подаваемого на горение топлива и увеличить полноту его сгорания.

Как правило, такие печи имеют стандартную базовую конструкцию, однако в них вместо регенераторов и рекуператоров стоят скромные по размерам системы питания газовых горелок кислородом. Печи с газокислородным пламенем используют в малотоннажных производствах специальных стёкол, например для выпуска стекловолокна. Широкому распространению подобных технологий для производства других видов продукции препятствует повышенная опасность при работе с кислородом, хотя экологический выигрыш при их использовании не подвергается сомнению [11, 20].

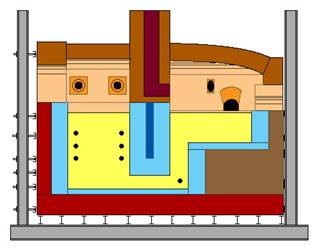

2.1.3.2 Электрические печи прямого нагрева

Электрические печи для варки стекла — самые производительные и экологически безопасные в настоящее время. Существует два основных типа электрических печей прямого нагрева: вертикальные и горизонтальные, — которые различаются по направлению движения стекломассы от загрузки к выработке. Наибольшее распространение в практике стекловарения получили печи вертикального типа (см. рисунок 2.1.2).

Загрузка шихты в таких печах производится на зеркало наваренной стекломассы, т. е. запуск электрической печи осуществляется с помощью газовых горелок, расположенных на уровне загрузочного кармана, назначение которых — расплавить определённое количество шихты и обеспечить необходимый объём расплава для погружения электродов.

Нагрев стекломассы производится за счёт погружённых в неё электродов, расположенных парами с двух сторон в средней части варочной зоны печи. Соответственно, температурный максимум находится вблизи электродов и составляет не менее 1500 °C, а температура в загрузочной и придонной частях несколько ниже. Для более равномерного провара порций шихты, поступающих на поверхность сваренной стекломассы, используют загрузчики с разравнивающими устройствами.

Рисунок 2.1.2 — Электрическая стекловаренная печь прямого нагрева вертикального типа [11]

Шихта постепенно плавится, однако поверхностный слой остаётся слабо нагретым, улетучивание из такого слоя минимально, следовательно, практически отсутствует коррозия огнеупоров. Кроме того, свод печи в зоне загрузки остаётся холодным (поэтому печи прямого нагрева часто называют печами с холодным сводом).

Горячая стекломасса в зоне варки движется сверху вниз и попадает в пережим между варочной и выработочной камерами. Для более точного поддержания температуры в зоне выработки в пережиме ставится дополнительный электрод. Иногда, чаще всего при ручной выработке изделий, дополнительные газовые горелки ставят в выработочной зоне. В зависимости от состава стекла и окислительно-восстановительных свойств расплавов используют оксидно-оловянные (для варки хрусталя), графитовые или молибденовые (для варки листового, тарного, сортового стекла) электроды.

Электрические печи обычно применяют для варки специальных стёкол, главным образом из-за высокой стоимости электроэнергии, хотя тепловые потери в них гораздо меньше; также меньше вредных выбросов, как твёрдых, так и газообразных [11, 20, 34].

2.1.3.3 Печи периодического действия

Печи периодического действия традиционно используют при необходимости изготовления небольших партий стёкол разного цвета, состава и т. д. Существуют горшковые и малые ванные печи периодического действия, чаще всего использующие природный газ в качестве основного теплоносителя.

В горшковых печах может устанавливаться от 6 до 12 стекловаренных горшков, а подвод пламени осуществляться как снизу, так и сверху. Ёмкость каждого стекловаренного горшка составляет 50–500 кг со сроком эксплуатации 2–3 мес при условии непрерывной работы. В такой печи можно одновременно варить стёкла разных составов, при условии совпадения температурно-временных режимов и окислительно-восстановительных условий варки.

Ванные печи периодического действия позволяют изготавливать до 10 т стекломассы в сутки. Конструктивно они очень похожи на печи непрерывного действия. Их работа рассчитана на суточный цикл, и они используются прежде всего для варки различных цветных, хрустальных и оптических стёкол, специальных составов и фритт (керамическая и эмалевая фритта) [11, 31].

2.2 Технологические процессы производства листового стекла

В настоящее время наиболее распространенным процессом производства листового стекла является флоат-процесс.

Флоат-процесс представляет собой непрерывное круглосуточное производство. Основной принцип флоат-процесса заключается в формовании расплавленной стекломассы на поверхности расплавленного олова под действием сил поверхностного натяжения.

Для выпуска большей части листового стекла используется состав стекла, приведённый в таблице 2.2.1. Флоат-стекло получают в стекловаренных регенеративных печах с поперечным направлением пламени. [27]

Таблица 2.2.1 — Типовой химический состав листового стекла

|

Компонент |

Массовая доля, % |

|

Диоксид кремния (SiO2) |

71–74 |

|

Оксиды натрия и калия |

12,5–15 |

|

Оксид кальция (CaO) |

6–9 |

|

Оксид магния (MgO) |

<5 |

|

Оксид алюминия (Al2O3) |

<1,1 |

|

Оксид серы (VI), SO3 |

<0,35 |

Флоат-ванна (ванна расплава) состоит из металлического корпуса, установленного на металлических конструкциях и наполненного расплавом олова. Корпус флоат-ванны герметичен, в нём поддерживается защитная атмосфера путём наполнения смесью азота и водорода.

Расплавленная стекломасса вытекает из печи вдоль канала с огнеупорной футеровкой. В конце канала стекломасса выливается в ванну расплава через специальный огнеупорный переливной брус, который обеспечивает правильное растекание стекломассы. Поток стекломассы управляется посредством регулируемого подвесного огнеупорного шибера в канале (передний шибер). В месте, где стекломасса первоначально соприкасается с оловом, температура олова составляет приблизительно 1000 °C; на выходе из ванны расплава температура снижается примерно до 600 °C. По мере того как стекломасса проходит по поверхности расплавленного олова, она приобретает практически идеальную ровную поверхность.

Во флоат-ванне расположено несколько пар стеклоформующих машин с водяным охлаждением, с применением которых осуществляется регулирование толщины ленты стекла.

После выхода из флоат-ванны лента стекла подаётся в печь отжига, разделённую на секции, где осуществляется косвенное или прямое охлаждение с помощью принудительной и естественной конвекции. Стекло, таким образом, постепенно охлаждается с 600 °C до 60 °C для уменьшения остаточного напряжения до допустимого уровня. В некоторых случаях устанавливают моечные машины на непрерывной ленте стекла.

Охлаждённая лента стекла разрезается перемещающимся роликами на заданные форматы. Края ленты, на которых находятся отпечатки зубцов роликов, отрезаются и повторно используются в производстве в качестве стеклобоя. Затем листы стекла передаются на склад для хранения и последующей реализации либо для дальнейшей переработки [11, 28].

2.3 Технологические процессы производства стеклянной тары

Процесс производства стеклянной тары представляет собой непрерывное круглосуточное производство.

Процесс варки стекла — это комплекс физико-химических реакций, явлений массообмена и теплообмена, в результате которых шихта превращается в расплавленную стекломассу под воздействием высоких температур, создаваемых в стекловаренной печи за счёт сжигания природного газа или других источников энергии.

Процесс подготовки стекломассы осуществляется в выработочном канале стекловаренной печи, питателях стекломассы (фидерах) и включает в себя охлаждение стекломассы до температуры формования, гомогенизацию по температуре и подачу в стеклоформующий автомат порции стекломассы определённой массы и формы в строго определенный момент.

Для выпуска большей части стеклотары используется состав стекла, приведённый в таблице 2.3.1 [26, 30].

Таблица 2.3.1 — Типовой химический состав стеклянной тары

|

Компонент |

Массовая доля, % |

|

Оксид кремния (SiO2) |

71–73 |

|

Оксид натрия (Na2O) |

12–14 |

|

Оксид кальция (CaO) |

9–12 |

|

Оксид магния (MgO) |

0,2–3,5 |

|

Оксид алюминия (Al2O3) |

1–3 |

|

Окись калия (K2O) |

0,3–1,5 |

|

Оксид серы (SO3) |

0,05–0,3 |

|

Красители, осветлители и обесцвечиватели |

0,2–3 |

Варка стекла производится в ванной стекловаренной печи (регенеративной печи непрерывного действия с поперечным или подковообразным направлением пламени, рекуперативной печи и т. д.). Окраску стекломассы можно производить непосредственно, добавляя краситель в шихту, выработочный канал или питатель стекломассы. Необходимо учитывать, что для равномерной окраски стекломассы необходимо выдержать три обязательных параметра: температура стекломассы, время (продолжительность) окрашивания (дозирования) и интенсивность (качество) перемешивания.

В канале питателя могут быть установлены дренажная система для удаления загрязнённой стекломассы (которая может быть использована повторно) и дополнительное перемешивающее устройство — система мешалок, осуществляющая перемешивание стекломассы, обеспечивая её однородность. Конструкция питателя может обеспечить формирование от 1 до 3 капель единовременно, в зависимости от конструкции стеклоформующей машины.

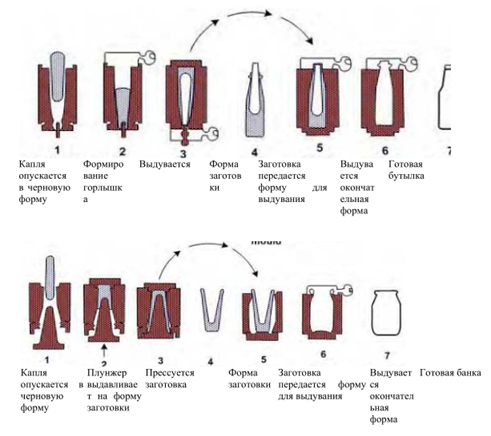

Основными способами формования стеклянной тары являются выдувание и прессовыдувание стекла [11, 27].

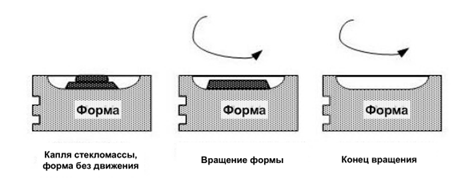

Схематично способы формования показаны на рисунке 2.3.1.

Рисунок 2.3.1 — Способы формования стеклянной тары [11]

Гранулят и отходы формования относятся к возвратному стеклобою.

Отформованная стеклянная тара подаётся в печь отжига. Отжиг — процесс охлаждения отформованной тары до температуры окружающей среды, при котором уменьшаются остаточные напряжения и предотвращается возникновение временных разрушающих напряжений. Основной нагрев рабочего пространства печи отжига обеспечивается поступающими на отжиг изделиями, для достижения кривой отжига за счёт подогрева природным газом или электричеством.

Для повышения эксплуатационной надёжности на поверхность стеклянной тары до загрузки в печь отжига и после печи отжига наносятся упрочняющее и защитное покрытия. Процесс упрочнения поверхности стеклотары «горячим» методом состоит в нанесении защитного оксидно-металлического покрытия на наружную поверхность стеклотары. В результате взаимодействия продуктов испарения рабочего реагента с поверхностью тары образуется защитная плёнка, которая предохраняет поверхность от разрушающего воздействия внешних факторов. Процесс нанесения покрытия на «холодном конце» состоит в нанесении на поверхность стеклотары защитного покрытия путём распыления форсунками полимерных композиций на водной основе. Такая обработка поверхности стеклотары снижает коэффициент трения, исключает потёртости на наружной поверхности стеклотары.

Нанесение оксидно-металлических покрытий на горячем участке и полимерных композиций на холодном участке производственных линий может повлечь за собой выбросы дыма и паров, прежде всего HCl и соединений олова (титана).

После рассортировки годная стеклянная тара поступает на линию упаковки, где собирается в паллеты с применением термоусадочной полиэтиленовой плёнки.

Упакованная стеклотара отправляется на склад готовой продукции для хранения и последующей реализации.

2.4 Технологические процессы производства сортового стекла

Производство сортового стекла является одним из наиболее диверсифицированных секторов в стекольной промышленности и охватывает широкий диапазон продукции, а также технологических процессов, начиная от сложных ручных операций по выпуску отдельных изделий из декоративного хрусталя и заканчивая большими объёмами продукции с использованием высокомеханизированных методов для производства недорогих потребительских товаров массового спроса. Большая часть стеклянной посуды производится из натрий-кальций-силикатного стекла, имеющего состав, подобный составу тарного стекла, но более сложный, что обусловлено особыми требованиями к качеству продукции и более разнообразными процессами формования.

Процесс формования может быть ручным, полуавтоматическим и реализованным с применением стеклоформующих машин. В последнем случае стекло из печи подаётся через один или более выработочных каналов в стеклоформующую машину (СФМ), где изделия формуются с использованием форм. Техника точности формования зависит от размера изделия, подлежащего изготовлению. Существует четыре основных метода формования: прессовыдувание, выдувание, прессование и вытягивание. Первые два метода применяются также при производстве стеклотары (см. раздел 2.3) [11, 27].

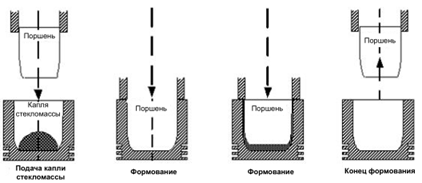

Процесс прессования сравнительно прост, он применяется для совсем мелких изделий, у которых горлышко шире основания или равно его ширине. Такой процесс прессования показан на рисунке 2.4.1. Входная температура расплавленного стекла изменяется в зависимости от состава, но для натрий-кальциевого стекла она обычно составляет 1150 °C.

Рисунок 2.4.1 — Процесс прессования для формования изделий из стекла [11]

Процесс вытягивания показан на рисунке 2.4.2. Он применяется для получения изделий круглого сечения, таких как тарелки и мелкие чаши (миски). Каплю стекла опускают в форму, которая затем вращается, и изделие формируется в результате действия центробежной силы.

Рисунок 2.4.2 — Процесс вытягивания для формования изделий из стекла [11]

Отформованные изделия обычно подвергают огненной полировке для достижения требуемого качества поверхности, оплавке края (кромки) изделия и отжигают. Кромка изделия обрабатывается высокотемпературным пламенем за счёт сжигания газокислородной или кислородоводородной смеси. После огненной полировки изделия пропускают через печь отжига, и на их поверхности могут наноситься покрытия. В ряде случаев изделия пропускают не через печь отжига, а через линию закалки, чтобы повысить их механическую устойчивость и термостойкость.

Для изделий ручной работы с помощью трубки получают небольшую заготовку, пульку, которая для получения нужной формы формуется с использованием деревянных или металлических форм. Изделия переносят в печь отжига, чтобы исключить любые внутренние напряжения. При полуавтоматическом производстве некоторые этапы процесса (комплектование, формовка и обработка) выполняются с помощью машин или роботов.

Отделка полученных изделий может включать целый ряд операций.

Огранка предусматривает нанесение заранее выбранного резного орнамента на изделия из простого стекла с помощью шлифовального круга, шаржированного алмазом.

После огранки стекло приобретает сероватый оттенок, и его поверхность имеет необработанный вид. Поверхность стекла восстанавливается в её первоначальном виде в результате погружения стекла в полировальную ванну с фтористоводородной и серной кислотами.

С поверхности полировальной ванны происходит испарение фтористого водорода и SiF4. Эти пары обрабатываются в башенных скрубберах. В процессе операции образуется гексафторкремниевая кислота (H2SiF6) концентрацией, достигающей 35 %, а кислая промывочная вода затем нейтрализуется. В качестве альтернативы возможно восстановление H2SiF6. Кислая промывочная вода также требует периодической нейтрализации [23].

Для создания художественной выразительности может использоваться большое разнообразие технических приёмов. Они включают декорирование с использованием эмалей, обработку с помощью пескоструйных аппаратов либо травления кислотой, а также гравирование. Объёмы выбросов в результате этих операций небольшие в сравнении с основными производственными стадиями [22, 23]

2.5 Технологические процессы производства стекловолокна

Стеклянные волокна существенно отличаются друг от друга по своим физико-химическим характеристикам. Для композиционных материалов для ответственных применений используют только стеклянные волокна, имеющие соответствующие физико-химические свойства. Химический состав стекловолокон приведен в таблице 2.5.1.

Таблица 2.5.1 — Состав стеклянных волокон

|

Оксиды |

Оксиды, масс. % |

||||

|

E-стекло |

R-стекло |

ECR-стекло |

Advantex® |

S-стекло |

|

|

SiO2 |

55,0 |

60,0 |

58,4 |

61,0 |

64,7 |

|

Al2O3 |

14,0 |

24,4 |

11,1 |

13,0 |

25,0 |

|

TiO2 |

0,2 |

- |

2,4 |

- |

- |

|

B2O3 |

7,0 |

- |

- |

- |

- |

|

CaO |

22,0 |

9,0 |

21,4 |

22,5 |

- |

|

MgO |

1,0 |

6,0 |

2,7 |

3,0 |

10,0 |

|

ZnO |

- |

- |

2,7 |

- |

- |

|

Na2O |

0,5 |

0,5 |

0,8 |

- |

0,3 |

|

K2O |

0,3 |

0,1 |

0,1 |

0,5 |

- |

E-стекло (E - Electric (электротехническое)) представляет собой алюмоборосиликатное стекло с низкой долей оксидов щелочных металлов (<2 масс.%) и хорошими электроизолирующими свойствами. Волокна из E-стекла являются особенно приемлемыми для изготовления печатных плат и армирования пластмасс. Термостойкость E-стекла (определяемая температурой стеклообразования) является неудовлетворительной и составляет меньше 680°C.

Большим недостатком E-стекол является их низкая кислотостойкость (кислотостойкость класса 4).

R-стекло (R - Resistant (стойкое)) представляет собой щелочноземельно-алюмосиликатное стекло. Температуры стеклообразования и размягчения данного стекла составляют приблизительно 730 и 950°C соответственно. Подобные стекла, такие как, например, стекло "Supremax", вследствие их низкого коэффициента температурного расширения применяют в качестве стекла для термометров.

Волокна из R-стекла применяют в областях, предъявляющих высокие механические и термические требования. Волокна из R-стекла обладают также достаточно высокой прочностью при растяжении при повышенной температуре.

ECR-стекло (ECR - E-Glass Corrosion Resistant (коррозионностойкое E-стекло)) представляет собой не содержащее бора алюмокальций-силикатное стекло с низкой долей оксидов щелочных металлов. Волокна из ECR-стекла обладают высокой кислотостойкостью и хорошими механическими и электрическими свойствами. Их применяют для ответственного армирования пластмасс.

Стекло Advantex® – модификация ECR-стекла с очень низкой долей оксидов щелочных металлов и улучшенными физико-химическими свойствами. Долговременная термостойкость данного вида стеклянных волокон составляет приблизительно 740°C.

S-стекло (S – Strength (прочность, прочное)) представляет собой магнезиально-алюмосиликатное стекло. Данное стекло было разработано в качестве специального стекла, удовлетворяющего высоким механическим требованиям, в частности, при повышенной температуре и содержит более 10 мол.% Al2O3.

Свойства различных типов стекловолокна в сравнении с E-стеклом представлены в таблице 2.5.1.

Таблица 2.5.1 — Свойства высококачественных стекловолокон

|

Оксиды |

Оксиды, мас. % |

||||

|

E-стекло |

R-стекло |

ECR-стекло |

Advantex® |

S-стекло |

|

|

Плотность, кг/м3 |

2620 |

2550 |

2670 |

2620 |

2480 |

|

Коэффициент температурного расширения, K-1 |

5,4·10-6 |

4,1·10-6 |

5,9·10-6 |

6,0·10-6 |

2,0·10-6 |

|

Вязкость: |

|

|

|

|

|

|

- температура размягчения, °C |

850 |

950 |

880 |

915 |

1050 |

|

Предел прочности при растяжении, Мпа |

3450 |

3400 |

3450 |

3500 |

4890 |

|

Модуль упругости, Гпа |

72,0 |

85,0 |

72,0 |

81,0 |

87,0 |

|

Относительное удлинение, % |

4,8 |

4,6 |

4,8 |

4,6 |

5,7 |

|

Диэлектрическая проницаемость при 1 МГц |

6,6 |

6,0 |

6,9 |

6,8 |

5,3 |

Как следует из рассмотрения таблицы 2.5.1, волокна из S-стекла обладают сравнительно лучшими механическими свойствами. Химическая стойкость и термостойкость данных волокон также являются очень хорошими.

Традиционное S-стекло представляет собой магнезиально-алюмосиликатное стекло, которое было разработано в качестве специального стекла, удовлетворяющего высоким механическим требованиям, в частности при повышенной температуре.

Хотя стекла, представляющие собой тройные системы MgO-Al2O3-SiO2, легко затвердевают до стекловидного состояния, но при последующей термической обработке они проявляют склонность к кристаллизации и разделению фаз.

Если S-стекла подвергаются термическому воздействию, то происходит выделение каплеобразной фазы силикатного стекла с высоким содержанием MgO и Al2O3 и кристаллизация. Данное обстоятельство представляет собой большой недостаток традиционного S-стекла и произведенных из него изделий.

В тройных системах MgO-Al2O3-SiO2 могут кристаллизоваться, в частности, муллит 3Al2O3·2SiO2, форстерит 2MgO·SiO2, шпинель MgO·Al2O3, кордиерит 2MgO·2Al2O3·5SiO2 и периклаз MgO.

Разделение фаз и процессы кристаллизации ведут к сильному уменьшению прочности волокна, охрупчиванию и разрушению волокна (к поперечной фрагментации). Стойкость к температурным перепадам волокон из S-стекла является также неудовлетворительной. Другим большим недостатком волокон из S-стекла является относительно высокая цена. Вследствие этого по соображениям целесообразности такой сорт волокон находит применение только в немногих областях.

Другой вид волокон, применяемых для ответственного армирования пластмасс, представляет собой стекловолокно из стекла Advantex®, не содержащего бор. Хотя волокна из стекла Advantex® обладают по сравнению с S-стеклом более низкой прочностью и более низкой термостойкостью, но их склонность к кристаллизации является сравнительно низкой.

Технологические процессы производства стекловолокна описаны в разделах 2.5.1 – 2.5.7 на примере выпуска ECR-стекла.

Технологический процесс приготовления шихты включает в себя транспортировку обработанных (если это необходимо) сырьевых материалов, дозировку, взвешивание и смешивание их до получения однородной смеси.

Сырьевые материалы, входящие в состав шихты, пневмотранспортом, элеваторами или шнековыми транспортёрами подаются в расходные бункеры весовой линии участка приготовления шихты.

Расходные бункеры весовой линии рассчитаны на хранение запаса сырья и оснащены сигнализаторами минимального и максимального уровней. Они также оснащены бункерными фильтрами для сброса воздуха от пневмотранспорта. Контроль всех сырьевых материалов производится из бункеров на весовой линии.

Сырьевые материалы из расходных бункеров (силосов) при помощи шнековых дозаторов подаются в весовые бункера. Бункеры установлены на тензометрических датчиках, осуществляющих контроль веса (массы). Сигнал с них поступает на цифровой преобразователь, находящийся на пульте управления весовой линией. Таким образом, при помощи данного контура осуществляется контроль отвешивания сырьевых материалов.

Высыпание из весового бункера на ленточный конвейер отвешенных сырьевых материалов осуществляется при помощи заслонок. Высыпание на ленту происходит одновременно из всех бункеров.

По ленточному конвейеру отвешенные сырьевые материалы попадают в смеситель блендерного типа, где идёт смешивание всех компонентов шихты.

После смешивания готовая шихта подаётся в накопительные бункеры участка производства стеклянных искусственных волокон [11, 38].

2.5.2 Транспортировка и загрузка шихты в ванную печь