|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

ИНФОРМАЦИОННО- ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ |

ИТС 7 ─ 2015 |

ПРОИЗВОДСТВО ИЗВЕСТИ

Москва

Бюро НДТ

2015

Содержание

Раздел 1. Общая информация об известковой отрасли

1.1 Общие сведения об известковой промышленности..

1.2 Производство извести в Российской Федерации

1.3 Основные факторы, характеризующие охрану окружающей среды и устойчивое развитие

Раздел 2. Описание технологических процессов, используемых в настоящее время в известковой отрасли

2.1 Общее описание процесса добычи сырья

2.1.1 Хранение сырья и топлива

2.1.4 Транспортирование и дозирование

2.1.5 Очистка воздуха и газов от пыли

2.2 Общие сведения об обжиге карбонатных пород

2.3 Типы известеобжигательных печей

2.3.3 Иные виды известеобжигательных печей

2.4 Дробление и измельчение извести

2.5 Производство гашеной извести

2.6 Складирование готовой продукции

2.7 Контроль качества готовой продукции

2.7.1 Контроль качества негашеной извести

2.7.2 Контроль качества гашеной извести

2.7.3 Контроль качества продукции на складе.

2.8 Производственные вредности

Раздел 3. Текущие уровни эмиссии в окружающую среду

Химический состав карбонатной породы

Типы печей и параметры их работы

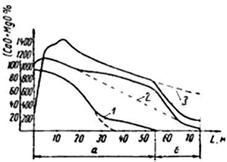

Вращающиеся печи с запечным теплообменником

3.3.5 Полихлорированные дибензодиоксины и дибензофураны ПХДД и ПХДФ

3.3.7 Хлористый водород (HCl) и фтористый водород (HF)

3.4 Перечень маркерных загрязняющих веществ, характерных для производства извести

3.5 Потери производства извести

Раздел 4. Определение наилучших доступных технологий

Раздел 5. Наилучшие доступные технологии

Раздел 6. Экономические аспекты реализации наилучших доступных технологий

Раздел 7. Перспективные технологии

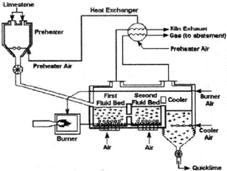

7.2 Обжиг во взвешенном состоянии

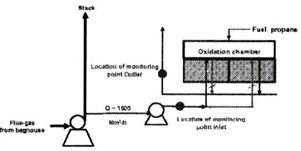

7.4 Дожигание дымовых газов в шахтных пересыпных печах

Заключительные положения и рекомендации

Приложение А (справочное) Крупные месторождения мела и известняка на территории Российской Федерации

Приложение Б (справочное) Коды ОКВЭД и ОКПД области применения

Приложение Г (обязательное) Перечень НДТ

Приложение Д (обязательное) Перечень технологических показателей

Приложение Е (обязательное) Энергоэффективность

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве извести.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства извести по основным переделам. Также в разделе 1 приведен краткий обзор экологических аспектов производства извести.

В разделе 2 представлены сведения о производстве извести:

-общее описание процесса добычи сырья;

-общие сведения об обжиге карбонатных пород;

-типы известеобжигательных печей;

-дробление и измельчение извести;

-производство гашеной извести;

-складирование готовой продукции;

-контроль качества готовой продукции.

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства извести в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 года № 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 года № 665).

В разделе 5 приведено краткое описание НДТ для производства извести, включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены краткие сведения о новых технологических и технических решениях, направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки информационно-технического справочника по наилучшим доступным технологиям установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. № 1458 «О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям».

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям «Производство извести» (далее — справочник НДТ) является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой № 7 «Производство извести» (ТРГ‑7), состав которой утвержден приказом Росстандарта от 17 июля 2015 г. № 834 «О технической рабочей группе «Производство извести» (ред. от 18.11.2015 г.).

Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе «Заключительные положения и рекомендации» справочника НДТ.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве извести технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение [1], [2], [3].

Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ).

В справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан на основе справочника ЕС по наилучшим доступным технологиям «Европейская комиссия. Комплексное предупреждение и контроль загрязнений. Производство цемента, извести и оксида магния. Май 2009 г.» (European Commission. Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques in the Cement, Lime and Magnesium Oxide Manufacturing Industries. May 2009).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве извести в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. № 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р, приведена в разделе «Область применения».

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от _____________ № _____.

Справочник НДТ введен в действие с 1 июля 2016 г., официально опубликован в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ИЗВЕСТИ

Manufacture of lime

Дата введения — 2016‑07‑01

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство негашеной, гашеной и гидравлической извести;

- производство прочей неметаллической минеральной продукции;

- производство цемента, извести и гипса.

В приложении Б приведены соответствующие области применения справочника НДТ коды ОКВЭД и ОКПД.

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение и подготовка продукции.

Справочник НДТ не распространяется на:

- добычу сырья на месторождениях;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда они оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве извести и соответствующие им справочники НДТ (распоряжение Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р (ред. от 29.08.2015 г.)) приведены в таблице 1.

Таблица 1 — Дополнительные виды деятельности при производстве извести и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод |

Очистка сточных вод при производстве продукции (товаров), проведении работ и оказании услуг на крупных предприятиях |

|

Обращение с отходами |

Обезвреживание отходов |

|

Добыча сырья |

Обращение со вскрышными и вмещающими горными породами |

|

Системы охлаждения |

Промышленные системы охлаждения |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Повышение энергоэффективности |

Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности |

Раздел 1. Общая информация об известковой отрасли

1.1 Общие сведения об известковой промышленности

Для производства извести используют природные кальциево-магниевые горные породы, состоящие из карбоната кальция CaCO3, карбоната магния MgCO3 и механических примесей в виде песка и глины [6].

При нагревании в печи кальциево-магниевых пород до температуры 800 °C — 1200 °C они разлагаются на смесь окислов кальция CaO, магния MgO и углекислый газ CO2. Продукт обжига, помимо чистых окислов, всегда содержит некоторое количество других веществ (SiO2, Аl2Oз, Fe2O3), а также их соединений с CaO и носит название извести.

По назначению в народном хозяйстве известь разделяют на строительную и технологическую. Первая используется для строительства, например для получения силикатного кирпича, силикатных бетонов, вторая — в технологических процессах, при выплавке стали и др.

По условиям твердения строительная известь подразделяется на воздушную, твердеющую только в воздушно-сухой среде, и гидравлическую, способную твердеть, наращивать прочность и сохранять ее как на воздухе, так и в воде.

По виду основного окисла (CaO или MgO) известь подразделяется на кальциевую, магнезиальную и доломитовую.

Кальциевая известь содержит 70 % — 90 % CaO и в пределах 5 % MgO, что достигается применением для обжига (в печах любого типа) чистых кальциевых известняков с низким содержанием MgCO3.

Магнезиальная известь содержит до 20 % MgO, а доломитовая — до 40 %. Магнезиальную и доломитовую известь получают обжигом чистых карбонатных пород в печах, обеспечивающих получение MgO в активной форме, т. е. способную гаситься водой в обычные сроки.

Строительная воздушная известь выпускается следующих видов:

а) известь негашеная комовая;

б) известь молотая совместно с минеральными добавками или без них;

в) известь гашеная.

Негашеная комовая известь (кипелка) представляет собой воздушную известь после ее обжига в печи.

Известь молотую получают путем помола в мельнице негашеной комовой извести.

Гашеную известь получают действием определенного количества воды на негашеную воздушную известь, в результате которого образуется продукт в виде порошка (пушонки), известкового теста или известкового молока.

Пушонка — тончайший порошок, который получается, если при гашении используют столько воды, сколько необходимо для полного протекания реакции гидратации (соединения с водой).

При гашении воздушной извести в пушонку происходит увеличение объема последней в 2–3,5 раза. Выделяющееся при гидратации CaO тепло вызывает интенсивное парообразование. Образующийся пар разрыхляет известь, превращая ее в тонкий порошок с размером частиц около 6 мк.

Вследствие испарения влаги для получения пушонки требуется значительно большее количество воды, чем необходимо в соответствии с химической реакцией. Так, при гашении извести в пушонку на открытом воздухе воды необходимо брать не 32,13 % от веса CaO, а 70 %. Однако слишком большое количество воды также нежелательно, так как выделяющегося при реакции тепла будет недостаточно для превращения ее в пар и часть воды останется в пушонке, ухудшая ее качество.

Известковое тесто получается в том случае, когда при гашении воздушной извести воду вводят в количестве, превышающем теоретически необходимое в десять раз. В среднем берут 2,5 л воды на 1 кг извести. Размер Ca(OH)2 при этом меньше, чем при гашении в пушонку.

Известковое молоко образуется при введении количества воды, превышающего теоретически необходимое более чем в десять раз. Средний размер частиц при гашении в известковое молоко равен одному микрону. При дальнейшем увеличении количества воды продукт гашения носит название известковой воды.

Строительную гидравлическую известь получают при умеренном (1100 °C — 1200 °C) обжиге в печах карбонатных пород с высоким (8 % — 21 %) содержанием глинистых веществ и последующим помолом полученной извести.

Известняк — осадочная порода природного происхождения, состоящая из карбоната кальция. Карбонатная порода добывается во многих формах и классифицируется в зависимости от происхождения, химического состава, структуры и геологической формации [12]. Залегает во всем мире и является существенным сырьем для всех видов промышленности.

Известняк, несомненно, используется с Каменного века. Во все века известняк использовался как добавка при строительстве и конструировании. Вследствие того, что залежи карбонатной породы распространены по всему миру, доступ к материалу легкодоступен.

Размер и относительная значимость различных рыночных сегментов для негашеной и гашеной извести (включая продукты, основанные на кальцинированном доломите) широко варьируются от одной страны к другой и зависят от многих факторов, включая степень индустриализации, специфическую промышленность, качество, пригодность карбонатной породы, традиционные строительные методы.

Продукты извести используют во многих областях (см. таблицу 1.1). Крупнейшими потребителями извести в Российской Федерации являются металлургическая, химическая промышленность и промышленность строительных материалов. Также известь широко применяется в европейских странах в сфере защиты окружающей среды и сельском хозяйстве [9].

Таблица 1.1 — Основные области применения извести

|

Область использования |

Детали применения |

|

Металлургия |

Производство стали, цветных металлов |

|

Строительство |

Производство силикатных изделий |

|

Производство сухих строительных смесей |

|

|

Производство кладочных растворов |

|

|

Дорожное строительство (укрепление и стабилизация грунтов) |

|

|

Химическое производство |

Производство соды |

|

Производство химикалий |

|

|

Пищевое производство |

Производство сахара |

|

Сельское хозяйство |

Раскисление почв |

|

Обработка растений |

|

|

Защита окружающей среды |

Очистка сточных вод |

|

Очистка топочных газов |

|

|

Нейтрализация бурового шлама |

|

|

Иные виды промышленности |

Производство стекла |

|

Кожевенная промышленность |

|

|

Производство целлюлозы |

|

|

Отрасль энергетики |

|

|

Производство сахара |

1.2 Производство извести в Российской Федерации

В 2014 г. в России было произведено 2941,2 тыс. т товарной извести. В том числе, объем производства негашеной извести составил 2 664,7 тыс. т, гидратной извести – 276,5 тыс. т. (см. рисунки 1.1, 1.2).

Рисунок 1.1 — Объемы производства товарной извести в 2010-2014 гг., тыс. т

Рисунок 1.2 — Структура производства товарной извести по видам

в 2013–2014 гг., %

Таблица 1.2 — Региональная структура производства товарной извести в 2013–2014 годах, тыс. т

|

Регион |

Объем производства, |

Темпы роста, % |

|

|

2013 |

2014 |

||

|

Российская Федерация

|

2321,400 |

2941,200 |

126,7 |

|

Центральный Федеральный округ

|

1270,900 |

1425,700 |

112,2 |

|

Северо-Западный Федеральный округ

|

201,300 |

187,300 |

93 |

|

Южный Федеральный округ

|

175,500 |

156,700 |

89,3 |

|

Северо-Кавказский Федеральный округ

|

166,400 |

199,600 |

120 |

|

Приволжский Федеральный округ

|

141,200 |

153,500 |

108,7 |

|

Уральский Федеральный округ

|

248,100 |

253,300 |

102,1 |

|

Сибирский Федеральный округ

|

117,200 |

161,200 |

137,5 |

|

Дальневосточный Федеральный округ

|

0,800 |

0,600 |

75 |

Рисунок 1.3 — Структура производства товарной извести в разрезе федеральных округов в 2013–2014 годах, %

С основными потребителями извести за 2014 год можно ознакомиться в таблице 1.3.

Таблица 1.3 — Основные потребители извести в 2014 году

|

Потребитель |

Значение, % |

|

Строительная отрасль |

55,0 |

|

Химическое производство |

16,2 |

|

Металлургическая отрасль |

15,5 |

|

Торговые фирмы |

4,4 |

|

Энергетическая отрасль |

4,3 |

|

Сельское хозяйство |

2,5 |

|

Золотодобыча |

1,2 |

|

Производство целлюлозы |

0,6 |

|

Кожевенная промышленность |

3,0 |

1.3 Основные факторы, характеризующие охрану окружающей среды и устойчивое развитие

Основными факторами, характеризующими охрану окружающей среды при производстве извести являются: потребление энергии, выбросы CO2 при ее производстве, контроль загрязнения воздуха (запыленность), усовершенствование постов перегрузки и транспортирования.

Факторы, характеризующие устойчивое развитие, связаны с наличием месторождений высококачественной карбонатной породы для сохранения геологических запасов в течение отдаленного будущего. С точки зрения геологии карбонатная порода — широко распространенный каменный материал. Тем не менее, трудно найти месторождения, отвечающие следующим характеристикам:

а) запасы, обеспечивающие эксплуатацию в течение 50 лет и более;

б) высокая химическая чистота;

в) специфические физические и механические характеристики;

г) наличие благоприятной для транспортирования инфраструктуры;

д) гарантированная защита окружающей среды.

Список наиболее крупных месторождений представлен в приложении А.

Раздел 2. Описание технологических процессов, используемых в настоящее время в известковой отрасли

2.1 Общее описание процесса добычи сырья

Для производства извести используются осадочные карбонатные горные породы, состоящие из углекислого кальция, углекислого магния и различных примесей. Карбонатные породы с содержанием углекислого кальция CaCO3 не менее 92 % называются известняками. Карбонатные породы делят по механической прочности на известняк ( > 10 МПа) и мел ( < 10 МПа).

Карбонатные породы образовались в основном из останков живых организмов, обитавших миллионы лет назад в морской воде. Скопления скелетов, раковин, панцирей, в состав которых входил углекислый кальций, образовали известняковый ил, который под действием огромного давления столба воды и вышележащих пластов уплотнялся. Чем больше времени прошло с момента образования таких скоплений, тем более плотным является известняк.

Некоторая часть карбонатной породы образовалась химическим путем, вследствие перехода растворимой в воде двууглекислой соли кальция в нерастворимую углекислую (химические известняки).

Российская Федерация обладает большими запасами карбонатного сырья. Месторождение карбонатного сырья имеет промышленное значение в том случае, если его запасы достаточны для длительной эксплуатации (свыше 25 лет). Запасы сырья в месторождении определяют бурением скважин на всю глубину месторождения. Скважины распределяют в шахматном порядке на всем участке, где предполагается наличие сырья, на расстоянии 100 м одна от другой. Одновременно с бурением отбирают пробы породы для определения ее химического состава.

После промера толщины пустой породы и полезного слоя в каждой скважине определяют их среднюю величину по месторождению. Запасы сырья подсчитывают умножением площади разведанной части месторождения в квадратных метрах на толщину полезного слоя (мощность пласта) в метрах.

Большинство разрабатываемых месторождений карбонатного сырья относится к залежам, выходящим на поверхность земли или находящимся под небольшим слоем пустых пород. Разработка таких месторождений ведется открытым способом, т. е. полезную породу разрабатывают в карьере после сноса вышележащих пустых пород (вскрыши).

Системой разработки называется определенный порядок разработки полезного ископаемого из месторождения. Открытые работы обычно ведутся горизонтальными слоями, уступами. После подготовительных работ по устройству карьера, называемых вскрытием карьера, проводятся вскрышные работы, обнажающие залежи сырья на расчетный период работы. Вскрышные работы ведутся в один уступ. Выемка полезного ископаемого ведется экскаватором в один или несколько уступов в зависимости от мощности пласта.

Пластом называется масса полезного ископаемого, ограниченная двумя более или менее параллельными плоскостями, имеющая значительные размеры по длине и ширине. Пласты редко бывают горизонтальными и чаще всего имеют наклон (угол падения) в пределах 45°. Толщина пород называется мощностью вскрыши или глубиной залегания пласта.

К вскрышным работам относятся снятие вскрыши с пласта и транспортирование пустой породы за пределы карьера или засыпка ею уже выработанного пространства карьера.

Первой операцией при разработке месторождений карбонатной породы является бурение шпуров, представляющих собой цилиндрические скважины для закладки зарядов взрывчатого вещества. Заряды при взрыве отделяют куски породы от массива, подготавливая горную массу для дробильно-сортировочных фабрик.

Буровзрывные работы занимают важное место в добыче сырьевых материалов. Эффективность буровзрывных работ зависит от типа применяемых для бурения шпуров механизмов, системы закладки шпуров и качества применяемых взрывчатых веществ.

Для известняковых карьеров необходимо применять вращательные и ударные способы бурения.

В карьерах рекомендуется применять эффективные бризантные (дробящие) взрывчатые вещества в сочетании с электродетонаторами паспортизованного замедления.

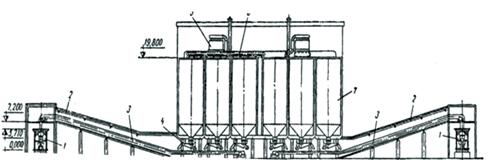

2.1.1 Хранение сырья и топлива

Складское хозяйство предприятия, изготовляющего известь, состоит из открытых или закрытых площадок, емкостей и хранилищ. Промежуточные (складские) емкости позволяют предприятию накапливать в них запас сырьевых материалов, топлива и продукции для бесперебойной работы основного технологического оборудования [11].

Различают склады, служащие для хранения сырья, топлива и готовой продукции.

Склады заводов часто получают сырье и топливо по железной дороге. Транспортируется оно обычно в саморазгружающихся вагонах, реже на платформах грузоподъемностью 50 т.

При доставке сырья автомобильным транспортом склад обычно представляет собой открытую бетонированную площадку с эстакадой, на которую заезжают самосвалы.

Сырье поступает на склад во фракционированном или нефракционированном виде. В первом случае оно распределяется со склада по приемным бункерам печей, во втором — его вначале отправляют в приемные бункера дробильно-сортировочной установки, а после дробления и рассева ленточными транспортерами распределяют по приемным бункерам обжиговых печей.

Каменный уголь хранят в штабелях. В зависимости от склонности к самовозгоранию ископаемые угли делятся на две категории: А — опасные (бурые и каменные длиннопламенные) и Б — устойчивые (антрацит, тощие каменные угли). Угли категории А хранят в штабелях высотой до 3 м, если срок хранения не превышает двух месяцев. При большем сроке высота штабеля не должна превышать 2–2,5 м. Высота штабеля при хранении антрацита не ограничивается.

Торф складируют штабелями длиной не более 100 м, шириной в основании 15 м и высотой 5–6 м. Кусковой и фрезерный торф хранят отдельно, причем емкость склада на территории завода для кускового торфа не должна быть более 10 тыс. т, а фрезерного — 5 тыс. т.

Склады твердого топлива оборудуют противопожарным инвентарем, обеспечивают водопроводом и ящиками с песком.

Уголь доставляют со склада к бункерам дробильно-сортировочной линии или приемным бункерам печей (при фракционированном угле) чаще всего передвижными или стационарными ленточными транспортерами — конвейерами. Иногда используются скреперные установки и опрокидные вагонетки узкой колеи.

Мазут хранят в резервуарах, отдаленных от других помещений на 200–300 м. Резервуары оснащаются змеевиками, по которым пропускают пар, подогревающий мазут для снижения его вязкости. Мазут подается к обжиговым печам по обогреваемому паром трубопроводу при помощи шестеренчатого насоса.

Мазутохранилища обеспечивают химическими огнетушителями, ящиками с песком и другим противопожарным инвентарем.

2.1.1.1 Контроль качества сырья и топлива

Качество исходных материалов (сырья и топлива) контролируют при их поступлении на склад, периодически при хранении на складе и раз в смену на технологической линии перед поступлением в обжиговый агрегат [4], [5].

Качество карбонатной породы на складе контролируют как по документации поставщика, так и непосредственным анализом проб, взятых из прибывшей партии сырья или различных мест штабеля.

Для определения физико-химических свойств сырья необходимо отобрать среднюю пробу. Карбонатную породу для средней пробы отбирают из каждой партии в размере 20 кг, равными порциями, не менее чем из 20 мест.

Перед определением влажности и химического состава карбонатного сырья отобранную пробу подвергают квартованию. Среднюю пробу в количестве до 1 кг, отобранную методом квартования, помещают в эксикатор и направляют в лабораторию для исследования.

Для определения влажности карбонатную породу из средней пробы измельчают до полного прохождения через сито с отверстиями 3 мм и квартованием отбирают 20–40 г. Навеску взвешивают на технических весах с точностью до 0,01 г в предварительно просушенной и взвешенной фарфоровой чашке. Далее чашку с навеской материала помещают в сушильный шкаф, где выдерживают до постоянного веса при температуре 105 °C — 110 °C. Высушенную навеску охлаждают в эксикаторе над серной кислотой и взвешивают.

Потери при прокаливании (П.П.П.) карбонатной породы контролируют для косвенного определения содержания в сырье углекислого кальция и магния. Потери при прокаливании химически чистого CaCO3 составляют 44 %, в доломитизированных известняках П.П.П. несколько выше, а П.П.П. известняков, засоренных примесями, ниже 44 %. При величине П.П.П. ниже 40 % карбонатное сырье не рекомендуется применять для производства воздушной извести.

Далее определяют содержание в средней пробе окиси кремния (SiО2), полуторных окислов (R2О3 = Аl2Oз + Fе2O3), окиси кальция (CaO) и окиси магния (MgO).

Если контрольная проверка качества сырья показывает неудовлетворительные результаты, то производят повторную проверку, отбирая двойное количество проб. При отрицательных результатах повторной проверки партия карбонатной породы не принимается предприятием и не пускается в производство.

Гранулометрический состав карбонатного сырья периодически, 1 раз в смену, проверяют на технологической линии перед его подачей в скип или питатель печи. Для определения гранулометрического состава отбирают пробу весом 100–150 кг и определяют массовую долю фракций нижнего и верхнего пределов.

Все данные соответствующих анализов заносят в журнал по контролю сырья.

Твердое топливо контролируют особенно тщательно, так как его качество существенно колеблется в процессе добычи и поставки потребителю. Поставщик обязан выслать предприятию удостоверение о качестве отгруженного топлива, в котором указываются марка и группа угля, выход летучих веществ, зольность, размер кусков, содержание влаги, теплотворность топлива.

От каждой поступающей на предприятие партии твердого топлива берется средняя проба, которая подвергается анализу с определением влажности, зольности, сортности и теплотворности топлива.

Влажность топлива определяют таким же способом, как и влажность сырья.

Зольность топлива определяют следующим образом. 5–10 г из средней пробы помещают в тигель и прокаливают при постепенном повышении температуры до полного сгорания органической части.

Сортность твердого топлива устанавливают рассевом средней пробы топлива на грохоте или контрольных ситах с размерами отверстий, соответствующими гранулометрическому составу топлива по технологической карте.

Влажность и зольность твердого топлива, идущего в производство извести, определяют один раз в сутки, а сортность (гранулометрический состав) — один раз в смену.

Кроме того, необходимо периодически контролировать правильность хранения твердого топлива в штабелях.

Жидкое топливо контролируют как по паспорту поставщика, так и отбором проб от полученной партии. В паспорте поставщика указывается марка мазута, содержание серы и теплотворность.

Среднюю пробу отбирают в чистый металлический сосуд во время слива мазута в хранилище из напорной части мазутопровода между расходным баком и печью. На каждые 10 т для пробы берут 1 л. Для получения лабораторной пробы первичную пробу при температуре не выше 25 °C сильно взбалтывают в течение 5–10 мин и затем быстро отливают из нее 1 л в чистую сухую бутылку с пробкой. Теплотворность мазута определяют, как и для твердого топлива.

Качество мазута, идущего в производство, контролируют 2–4 раза в месяц.

Газообразное топливо проверяют в лабораториях специализированных организаций. Среднюю пробу газа в объеме 20 л отбирают 1 раз в месяц в стальной баллон через газоотводные трубки из газопровода распределительной станции. На основании анализа газа определяют теплотворность и плотность газообразного топлива при нормальных условиях.

Все данные по качеству топлива заносят в специальный журнал по контролю топлива.

Измельчением называется процесс превращения крупных кусков материала в мелкие под действием внешних сил. Процесс измельчения характеризуется степенью (коэффициентом) измельчения, величина которой показывает, во сколько раз уменьшился средний размер кусков материала после измельчения по отношению к их первоначальному среднему размеру.

При грубом измельчении (дроблении) коэффициент измельчения составляет 3–20, при тонком (помоле) — достигает 500–1000. Машины, служащие для грубого измельчения, получили название дробилок, а тонкого — мельниц.

Процесс дробления условно делят на три стадии: крупное дробление — с измельчением кусков материала от 1500–1000 мм до 300–200 мм, среднее дробление — от 300–200 мм до 80–20 мм и мелкое дробление — от 80–20 мм до 10–3,0 мм.

Процесс помола соответственно делится на грубый помол — измельчение материала до размера части 0,3–0,1 мм, тонкий помол — до размера 0,1–0,001 мм и сверхтонкий, когда размер частиц в материале ниже 0,001 мм.

Различают четыре способа воздействия на материал при измельчении: раздавливание, раскалывание, истирание и удар. Способ измельчения выбирают, учитывая свойства материала: для твердых эффективным являются удар и раскалывание, для вязких — истирание, для хрупких — раскалывание.

Дробление и помол являются основными технологическими стадиями при производстве извести и известняковой муки. Дроблению подвергают карбонатное сырье и твердое топливо перед загрузкой в печной агрегат и перед помолом в мельницах. Известь подвергают как дроблению, так и дальнейшему измельчению в мельницах.

Дробилки, применяемые в известковом производстве, по конструкции и принципу действия разделяют на следующие типы:

а) щековые, в которых раздавливание и частичное истирание материала происходит между неподвижной и подвижной щеками;

б) конусные, раздавливание и истирание материала в которых происходит между неподвижным наружным и вращающимся внутренним конусами;

в) валковые, в которых материал измельчается раздавливанием и частичным истиранием между вращающимися навстречу валками;

г) ударного действия, в которых материал измельчается вследствие ударов по кускам быстро вращающихся молотков, кусков друг о друга, о плиты брони и колосники.

Мельницы подразделяются на следующие типы:

а) быстроходные ударного действия, аналогичные с молотковыми дробилками;

б) тихоходные, измельчающие при вращении материал по принципу удара и частичного истирания свободно падающими мелющими телами (шарами, цилиндрами, стержнями).

Щековые дробилки применяют для крупной и средней стадии дробления.

Конусные дробилки — более сложные агрегаты, в связи с чем реже применяются в известковом производстве. Их преимуществом являются высокая производительность, непрерывность процесса измельчения, постоянство размера продуктов дробления.

Валковые дробилки применяют в основном для измельчения мягких материалов (мел, уголь) небольших размеров (до 150 мм). По количеству валков дробилки разделяют на одновалковые, двухвалковые и многовалковые.

Дробилки ударного действия широко применяются для дробления угля, мела, извести и известняка средней твердости. Дробилки этого типа просты по конструкции, компактны, имеют небольшой вес, большую производительность и высокую степень измельчения.

Шахтные и аэробильные мельницы являются видоизмененными молотковыми дробилками, отличающимися от последних тем, что отбор готового продукта производится воздушным потоком. Шахтные и аэробильные мельницы применяются для измельчения карбонатной породы, каменного угля, комовой извести и других малообразивных материалов. В этих мельницах совмещаются два процесса: помол и подсушка измельченного материала. В шахтных мельницах используются горячие газы с температурой 300 °C — 600 °C.

Шаровые мельницы широко применяются для тонкого измельчения (размола) извести и карбонатной породы. Основным элементом шаровой мельницы является цилиндрический или конический барабан, бронированный изнутри плитами. Цилиндрические мельницы выпускают различной длины, одно-, двух- и многокамерными. Многокамерные мельницы называются трубными.

В известковом производстве применяют цилиндрические мельницы непрерывного действия. В мельницах непрерывного действия материал непрерывно загружается через переднюю центральную торцовую пустотелую цапфу, а продукт непрерывно выгружается через заднюю цапфу.

По способу помола различаются шаровые мельницы сухого и мокрого помола. В известковом производстве применяют мельницы сухого помола.

Шаровые мельницы работают как по замкнутому циклу с сепаратором, так и по открытому циклу. По замкнутому циклу работают короткие однокамерные мельницы. Двухкамерные и многокамерные шаровые мельницы дают более тонкий и однородный помол извести (карбонатной породы). Работают они без сепараторов, их производительность выше однокамерных.

На многих участках известкового производства материал сортируют по размеру зерен (кусков).

Наиболее широкое применение нашел механический способ сортировки, или грохочение. Грохочение применяют перед дроблением, а также в промежутке между первичной или вторичной стадиями дробления.

Грохочение выполняется грохотами — сортировочными машинами, снабженными поверхностями грохочения. В качестве просеивающих поверхностей применяют колосниковые решетки, листовые решета, штампованные сита, проволочные сита, резиновые, капроновые и полиуретановые сетки.

Количество получаемых при грохочении фракций материала определяется числом применяемых сит, а размер кусков каждой фракции — размером отверстий соответствующих сит.

Эффективность сортировки материала грохотами оценивается коэффициентом качества грохочения, равного отношению количества кусков (частиц) материала, размер которых несколько меньше размера отверстий в сите, к фактическому количеству кусков этого класса в исходном материале. Коэффициент качества грохочения зависит от размера отверстий сита в свету и их формы, угла наклона грохота, скорости продвижения по нему материала, влажности материала, количества глинистых примесей и т. п.

Воздушная сепарация применяется для отделения готового продукта от общего потока. Способ основан на выделении частиц материала определенного размера под действием силы тяжести из вертикального или горизонтального потока или под влиянием центробежной силы из криволинейного потока. Аппараты, в которых осуществляется этот способ, называются воздушными сепаратами. Работа сепараторов характеризуется коэффициентом полезного действия, представляющего отношение количества готового продукта к общему количеству пыли, поступившей в сепаратор.

Магнитный способ применяется в магнитных сепараторах для выделения из материала металлических предметов перед его поступлением в дробильно-размольные или транспортные машины и механизмы.

Гидравлический способ может применяться при промывке засоренного глиной и песком карбонатной породы на карьере или перед подачей в обжиговые печи.

Грохоты подразделяют на инерционные наклонные, самобалансные, гирационные. В зависимости от насыпного веса применяемого материала они подразделяются на три типа: легкого — насыпной вес материала до 1000 кГ/м3, среднего — до 1600 кГ/м3 и тяжелого — до 2500 кГ/м3.

Инерционные наклонные грохоты выпускают двух типов: тяжелые колосниковые грохоты и средние.

Тяжелые колосниковые грохоты применяют на дробильно-сортировочных фабриках для предварительного грохочения материала перед подачей его в дробилку первичного дробления.

Средние инерционные грохоты предназначены для разделения крупнокускового материала на фракции. Инерционные грохоты характеризуются круговыми колебаниями сит, вызываемыми эксцентриситетом (смещением) проводного вала. Отсюда грохоты этого типа называют также эксцентриковыми.

Воздушные сепараторы (классификаторы) подразделяются на два основных типа: воздушно-проходные и механические. В воздушно-проходных классификаторах воздушный поток создается вентилятором, расположенным вне сепаратора. В механических сепараторах внутри аппарата установлен вентилятор, который создает в нем замкнутый поток воздуха.

2.1.4 Транспортирование и дозирование

В известковом производстве для транспортирования и дозирования известняка, мела, извести и каменного угля применяют машины непрерывного и периодического транспорта. Машины непрерывного транспорта предназначены для перемещения порошкообразных, сыпучих, кусковых материалов и штучных грузов непрерывным потоком на сравнительно большие расстояния (до 2 км) по определенной траектории. Машины периодического транспорта предназначены для перемещения материалов определенными порциями на коротком участке пути и называются дозаторами или питателями.

К машинам непрерывного транспорта относятся: ленточные, пластинчатые, ковшовые, винтовые конвейеры и пневмовинтовые насосы.

Ленточные конвейеры применяют для непрерывного перемещения крупно- и мелкокускового известняка, мела и каменного угля.

Пластинчатые конвейеры применяются для перемещения горячей комовой извести от выгрузочных устройств печей до приемных воронок дробилок или бункеров. Пластинчатые конвейеры позволяют подавать материал под большим углом, чем ленточные.

Ковшовые конвейеры (элеваторы) предназначены для перемещения мелкокусковых и порошкообразных материалов под большим углом к горизонту или вертикально. Тяговым органом элеватора служит бесконечная лента или цепь с жестко закрепленными на ней ковшами.

Винтовые конвейеры (шнеки) предназначены для транспортирования сухих мелкозернистых и пылевидных материалов (известь, известняковая мука, пыль).

Пневмовинтовые насосы применяют в системах пневмотранспорта нагнетательного типа для перемещения молотой извести и известняковой муки.

Ленточные питатели применяют при подаче мелкого материала. Пластинчатые питатели применяют для питания дробилок первичного дробления крупными и тяжелыми материалами. Лотковые (качающиеся) питатели применяют для транспортирования как крупного, так и мелкого материала.

Ящичный питатель используется для дозирования сырья низкой механической прочности (мел, рыхлый известняк и т. д.). Дисковые (тарельчатые) питатели широко применяют для подачи мелкокусковых и зернистых материалов (карбонатная порода, известь, уголь) в дробильно-размольные машины, во вращающиеся печи и сушильные барабаны.

Скиповые подъемники применяют для доставки материалов в загрузочные воронки шахтных печей.

Камерный насос представляет собой цилиндрическую камеру, в которую из бункера периодически загружается материал. Преимуществами камерных насосов являются отсутствие вращающихся механизмов, простота и надежность эксплуатации и возможность транспортирования крупнозернистых материалов (до 12 мм).

Электровибрационные питатели применяют для подачи сыпучих материалов с размером кусков до 150 мм.

2.1.5 Очистка воздуха и газов от пыли

Пыль образуется при эксплуатации основного технологического оборудования: обжиговых печей, дробилок, грохотов, мельниц; при работе технологического транспорта: транспортеров, шнеков, питателей; при погрузочно-разгрузочных работах и т. п. Пылеобразование является неотъемлемой частью процесса производства извести, поэтому оснащение его пылеулавливающим оборудованием должно быть обязательным во всех случаях.

Методы очистки воздуха (аспирация) или дымовых газов от пыли разделяются на следующие виды [13], [14]:

а) механическая очистка, при которой осаждение частиц происходит под действием силы тяжести, инерционных или центробежных сил. Механическая очистка осуществляется при помощи отстойных камер и аппаратов — циклонов;

б) фильтрование, т. е. пропускание газов через пористые перегородки. Фильтрование осуществляется при помощи тканевых (рукавных) фильтров;

в) электрическая очистка, при которой осаждение взвешенных в газовом потоке частиц происходит под воздействием электромагнитного поля высокого напряжения; электрическая очистка осуществляется в электрических фильтрах;

г) мокрая чистка, при которой запыленный поток пропускают через слой жидкости или орошают потоком жидкости, осуществляется в скрубберах и пенных аппаратах.

Отстойные (пылеосадительные) камеры широко применяются для механического осаждения крупных фракций пыли (от 0,2 до 2 мм) при ее выносе отходящими газами вращающихся печей и сушильных барабанов.

Циклоны применяются для более эффективной механической очистки газового потока с размером частиц пыли 0,003–0,1 мм.

Рукавные фильтры используются для более полного осаждения тонкодисперсной пыли. Степень пылеосаждения рукавных фильтров составляет 90 % — 98 %.

Электрофильтры изготовляют двух видов: трубчатые и пластинчатые.

Трубчатый электрофильтр состоит из группы установленных вертикально труб, в центре которых на изоляторах подвешены коронирующие электроды. Механизм пылеосаждения в электрофильтре состоит в следующем. Частицы пыли, попав в область короны, получают отрицательный заряд и притягиваются положительным электродом, которым служит стальная круглая или многогранная труба. Притянутые положительным электродом частицы оседают на нем, в связи с чем трубы называются осадительными электродами.

Пыль удаляют периодическим встряхиванием осадительных электродов при помощи специального механизма. Осажденная пыль накапливается в бункере, откуда она периодически удаляется. В трубчатом электрофильтре газы пропускаются внутри труб снизу вверх.

Пластинчатый электрофильтр представляет собой герметичную камеру, в которой на равном расстоянии друг от друга установлены металлические пластины с натянутыми между ними проводами, служащими коронирующими электродами. Таких групп пластин (полей) установлено четыре, поэтому электрофильтр называется четырехпольным. Высокое напряжение поступает на электроды от аппаратуры, установленной в помещении.

Отходящие из печи запыленные газы по трубопроводу поступают в камеру электрофильтра. Газы, двигаясь вдоль пластин горизонтально, пересекают магнитное поле. Частицы пыли, получая от коронирующих электродов отрицательный заряд, оседают на пластинах, имеющих положительный потенциал.

Пластины с помощью специального механизма периодически встряхиваются, и осевшая на них пыль ссыпается в расположенные под пластинами бункера. Пыль из бункеров периодически выгружается шнековыми транспортерами в промежуточный бункер, куда поступает также пыль, осевшая в пылеосадительной камере печи. Печные газы просасываются через электрофильтр дымососом.

Преимущества очистки газов при помощи электрофильтров состоят в том, что при этом достигается высокая степень очистки газов (94 % — 99 %) при низком аэродинамическом сопротивлении аппарата (3–15 мм вод. ст.).

Центробежные скрубберы и пенные аппараты очищают газы следующим образом. В цилиндрический корпус скруббера запыленный газ поступает тангенциально и, получив вращение, движется снизу вверх. Частицы пыли в закрученном потоке отбрасываются центробежными силами к стенке аппарата. Стенки корпуса орошаются водой, поступающей в скруббер через сопла, расположенные в верхней части цилиндра. Смоченные водой частицы пыли удаляются вместе с ней через коническое днище скруббера.

В пенных аппаратах запыленный газ проходит через камеру, в которой непрерывно взбивается пена. В центробежных скрубберах и пенных аппаратах степень очистки газов от тонкодисперсной пыли достигает 99 %.

Аспирационные установки используют для двух- и трехступенчатых систем аспирации воздуха. Двухступенчатые применяются для аспирации оборудования дробильно-сортировочного отделения и состоят из циклона и рукавного фильтра или из циклона и мокрого пылеуловителя. Трехступенчатые используются для аспирации шаровых мельниц и состоят из вертикальной шахты, циклона и рукавного фильтра.

2.2 Общие сведения об обжиге карбонатных пород

В процессе обжига чистых карбонатных пород происходит процесс теплового разложения карбонатов кальция (CaCO3) и магния (MgCO3) с поглощением тепла по уравнениям [6], [7]:

|

|

нагревание |

|

|

CaCO3 |

————→ |

CaO + CO2↑; |

|

|

нагревание |

|

|

MgСO3 |

————→ |

MgO + CO2↑. |

Карбонаты разлагаются на окислы кальция CaO и магния MgO (известь) и углекислый газ CO2, который улетучивается.

На скорость разложения карбонатов решающее влияние оказывает температура. Разложение CaCO3 начинается при 600 °C, но реакция не идет до конца и протекает медленно. Полное разложение CaCO3 происходит примерно при температуре 900 °C. Разложение MgCO3 начинается при температуре 400 °C, полное разложение происходит начиная с 710 °C.

Скорость реакции разложения карбонатов кальция и магния растет с уменьшением давления газа CO2, однако колебания концентрации CO2 в печных газах (25 % — 40 %) не оказывают существенного влияния на ведение обжига.

Время полного термического распада CaCO3 зависит от температуры обжига, плотности карбонатной породы и размера ее кусков.

Разложение CaCO3 в куске и основное количество тепла диссоциации (разложения) сосредоточено на некоторой границе (поверхности), величина и положение которой непрерывно меняются. Граница между наружным обожженным слоем и внутренним необожженным называется зоной диссоциации. Эта граница хорошо видна на изломе куска извести с недожогом.

При повышении температуры обжига выше 500 °C скорость разложения карбонатной породы резко возрастает. Так, если скорость продвижения зоны диссоциации при температуре 950 °C принять за единицу, то при температуре 1050 °C она увеличится в 1,8 раза, а при 1150 °C — в 4 раза. Отсюда следует, что температура обжига является основным фактором в увеличении производительности печи.

По мере того как кусок карбонатной породы обжигается, увеличивается толщина слоя извести на его поверхности. Вследствие высокой пористости коэффициент теплопроводности CaO в 3 раза ниже, чем карбонатной породы, что уменьшает подвод тепла к границе диссоциации. Таким образом, время полного разложения куска карбонатной породы зависит не только от температуры обжига, но и от его линейного размера.

На время разложения оказывает влияние форма кусков карбонатной породы. Время полного разложения куска карбонатной породы неправильной округлой формы в 1,5–2 раза меньше времени обжига равного ему по объему куска в виде плиты.

Продолжительность полного разложения кусков карбонатной породы различного размера при данной температуре пропорциональна квадрату линейного размера куска. Поэтому для получения равномерно (одинаково) обожженной извести необходимо, чтобы исходное сырье имело близкие по размеру куски.

Природные карбонаты кальция обычно содержат определенное количество MgCO3 и примесей. Примеси входят также в зольную часть топлива. Наиболее распространены примеси в виде кремнезема (SiО2), полуторных окислов (Fe2О3, AI2O3) и сульфата кальция (CaSO4).

2.3 Типы известеобжигательных печей

Шахтная печь представляет собой установленную вертикально на фундаменте шахту, снабженную в верхней части устройством для загрузки исходных материалов, а в нижней — механизмом для выгрузки продукции [6], [7].

Движущийся в шахте сверху материал проходит последовательно три технологические зоны: зону подогрева, зону обжига и зону охлаждения. В зоне подогрева происходит нагревание сырьевых материалов от температуры окружающей среды до 900 °C за счет тепла движущихся из зоны обжига газообразных продуктов. В зоне обжига происходит горение топлива и разложение горной породы на известь и углекислый газ при температуре 1000 °C — 1200 °C. В зоне охлаждения температура извести снижается движущимся снизу вверх холодным воздухом до 80 °C — 100 °C.

По способу обжига шахтные печи бывают пересыпные, полугазовые, на газообразном и жидком топливе.

Пересыпными называют печи, в которых слой обжигаемого материала пересыпан слоями твердого короткопламенного топлива.

Полугазовыми называют печи, в которых топливо поступает в зону обжига в виде газообразных продуктов газификации твердого длиннопламенного топлива. Газификация твердого топлива осуществляется в выносных топках.

Шахтными печами на газообразном топливе называют печи, оборудованные устройствами для ввода и распределения в шахте природного, искусственного или смешанного газа.

Шахтными печами на жидком топливе называют печи, оборудованные устройствами для ввода, распыления и газификации мазута.

В справочнике НДТ будут рассмотрены шахтные пересыпные печи и шахтные печи, работающие на газообразном и жидком топливе, поскольку именно такие печи использует большинство производителей на территории Российской Федерации.

2.3.1.1 Шахтные пересыпные печи

В шахтных пересыпных печах производится основное количество извести. При этом применяются самые различные конструкции печных агрегатов.

Пересыпные печи, работающие на твердом топливе, в среднем имеют производительность от 30 до 200 т в сутки. Печи отличаются значительной рабочей высотой шахты в пределах 18–19 м и достаточной теплоизоляцией корпуса, что обеспечивает более высокую экономичность процесса обжига.

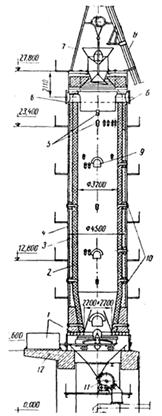

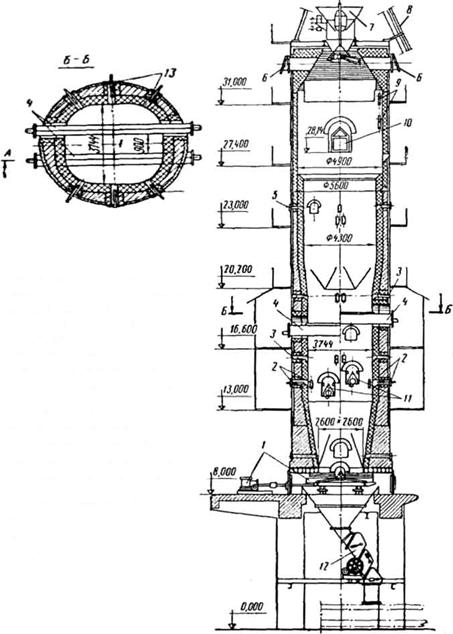

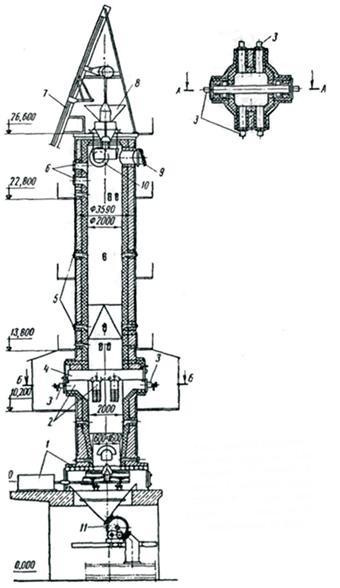

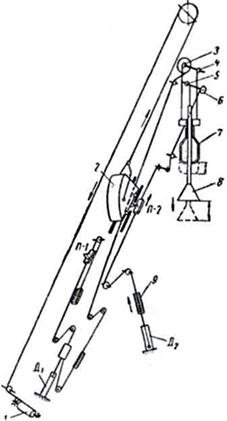

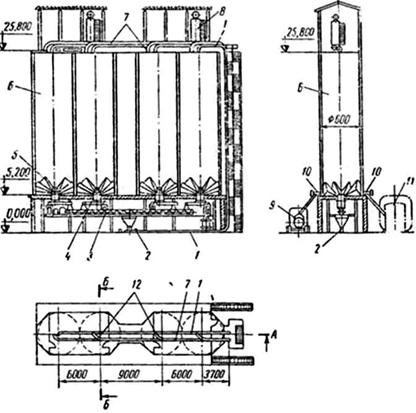

Общий вид одной из шахтных пересыпных печей этого типа производительностью 100 т извести в сутки показан на рисунке 2.1. Зоны обжига и подогрева имеют цилиндрическую форму с круглым сечением, которое в зоне охлаждения, постепенно уменьшаясь, переходит на квадратное.

Таблица 2.1 — Показатели шахтных пересыпных печей [6]

|

Показатели |

Производительность, т/сут |

|||

|

30 |

50 |

100 |

200 |

|

|

Высота печи, м: |

|

|

|

|

|

- рабочая |

18,0 |

18,2 |

18,0 |

19,0 |

|

- строительная |

27,2 |

27,2 |

27,8 |

34,6 |

|

Внутренний диаметр шахты, м |

2,0 |

2,5 |

3,2 |

4,3 |

|

Полезный объем шахты, м3 |

56,2 |

89,0 |

143,0 |

265,0 |

|

Съем извести в сутки: |

|

|

|

|

|

- с 1 м2 поперечного сечения, т/м2 сут |

9,55 |

10,2 |

12,5 |

13,8 |

|

- с 1 м3 полезного объема, т/м3 сут |

0,53 |

0,56 |

0,7 |

0,75 |

|

Расход условного топлива, кг/т |

134 |

133 |

133 |

133 |

В корпусе шахты печи предусмотрено по высоте три лаза (люка), необходимых для загрузки печи материалами в период ее подготовки к пуску и во время ремонта. В верхней части шахты имеются отверстия для установки датчиков уровня материалов в шахте и отверстия для установки термопар, датчиков разрежения и заборных устройств для анализа газа. В зоне обжига шахты предусмотрено два ряда отверстий-гляделок для контроля режима обжига. Имеются также отверстия для установки термопар и датчиков давления (разрежения).

1 — выгрузочный механизм; 2 — футеровка; 3 — слой

кладки из легковесного кирпича; 4 — слой теплоизоляционной засыпки; 5 —

отверстия для установки датчиков уровнемера шихты; 6 — патрубки для отсоса

газов; 7 — загрузочное устройство; 8 — скиповой подъемник; 9 — вспомогательные

люки (лазы);

10 — гляделки; 11 — барабанный затвор; 12 — фундаментная плита

Рисунок 2.1 — Шахтная пересыпная печь

производительностью 100 т извести в сутки

Загрузка сырья и топлива в печь производится при помощи скипового подъемника и автоматического весового дозатора. Из печей производительностью 50 и 100 т/сут газы отсасываются с двух сторон шахты через патрубки, из печи производительностью 200 т/сут — через металлический короб, сообщающийся с шахтой нижней своей частью. Короб находится постоянно под слоем карбонатной породы, что значительно снижает подсос холодного воздуха в печь через загрузочное устройство.

На печах предусмотрена очистка отходящих газов от пыли при помощи циклонов.

Известь выгружается выгрузочной решеткой с возвратно-поступательным движением. Привод решетки — гидравлический. Герметизация нижней части печей осуществляется барабанным затвором, у 200‑тонной печи — при помощи трехшлюзового затвора. Воздух под решетку нагнетается дутьевым вентилятором.

2.3.1.1.1 Обжиг в шахтной пересыпной печи

Для того чтобы при обжиге карбонатной породы получить известь заданных свойств и качества, необходимо обеспечить в печи определенный тепловой и аэродинамический режим.

Выделение необходимого для разложения карбонатной породы количества тепла происходит при горении твердого топлива. Шихта известеобжигательных печей содержит 6,5 % — 10,5 % топлива. Процесс горения разбавленного слоя топлива происходит в несколько стадий. Вначале из топлива выделяется влага, затем летучие вещества, позднее образовавшийся твердый остаток сгорает в присутствии кислорода воздуха.

Пиролиз каменного угля начинается при низких температурах. При температуре до 500 °C из антрацита выделяется водород, метан и летучая сера. Летучие вещества выделяются в интервале 500 °C — 700 °C, т. е. в зоне подготовки топлива, где кислорода недостаточно для их полного сжигания. Ввиду высокой теплотворности метана и водорода потери тепла (химический недожог) для антрацита достигает 8,5 % от его теплотворности. Меньше всего летучих содержится в коксе, поэтому химический недожог для кокса не превышает 2 % его теплотворности.

При горении углерода топлива помимо CO2 образуется значительное количество окиси углерода CO. Этому процессу способствует соприкосновение CO2 с раскаленной поверхностью углерода топлива (твердого остатка). Такие условия создаются при неравномерном распределении топлива в слое шихты и завышенной дозировке топлива.

Разбавление слоя топлива инертным материалом способствует дожиганию окиси углерода. Однако процесс сжигания CO никогда не происходит полностью и ухудшается с увеличением содержания в шихте мелочи, которая забивает промежутки между кусками и тем самым препятствует перемешиванию газов.

Содержание CO в отходящих газах увеличивается также при послойной загрузке сырья и топлива. Следовательно, окись углерода является одним из первичных продуктов горения твердого топлива независимо от количества подводимого воздуха и даже при хорошей организации процесса содержится в отходящих газах в количестве 1 % — 2 %.

По мере выгорания топлива его размеры непрерывно уменьшаются и поэтому часть из них, проваливаясь между кусками извести, попадает на выгрузочный механизм, составляя потери тепла от механического недожога топлива. Потери от механического недожога минимальны при соотношении кусков материала и топлива 1 : 1.

2.3.1.1.2 Регулирование процесса обжига в шахтных пересыпных печах

После того как печь выведена на рабочий режим, обжигальщик следит по приборам теплового контроля и визуально за поддержанием заданных параметров обжига. Основным параметром процесса является температура обжига. Ввиду сложности непосредственного измерения температуры материала по поперечному сечению шахты, она контролируется обжигальщиком визуально через гляделки, расположенные в зоне обжига.

На температуру материала влияют многочисленные факторы, основными из которых являются:

- соотношение «топливо — сырье»;

- гранулометрический состав и качество топлива и сырья;

- соотношение «топливо — воздух» и скорость выгрузки извести.

Воздействуя на перечисленные факторы, обжигальщик поддерживает в печи необходимую температуру обжига и обеспечивает выпуск извести заданного качества.

Топливо подается в шихту на современных печах автоматическим дозатором. Первоначальный вес топлива устанавливают на основании проектных данных печи и калорийности применяемого топлива. Если на склад поступает антрацит худшего качества (выше зольность и влажность и ниже теплотворность), то необходимо сделать перерасчет установки дозатора, так как для поддержания в печи необходимой температуры придется израсходовать большее количество топлива.

Состав топлива и карбонатной породы оказывает большое влияние на температуру обжига в печи и на полноту горения топлива, т. е. на его удельный расход. Наилучшим считается такое соотношение размеров топлива и карбонатной породы, когда применяются идентичные фракции. Однако такой гранулометрический состав шихты обеспечить трудно. Удовлетворительные результаты получаются, если размер кусков антрацита не более, чем вдвое, меньше кусков карбонатной породы.

Применение для обжига в шахтных пересыпных печах каменных углей с размером кусков меньше 25 мм сопровождается перерасходом топлива на 1 т выпускаемой извести, снижением производительности печи и ухудшением качества извести (появление пережога и уменьшение содержания CaO).

Отрицательное влияние на процесс обжига оказывает неодинаковый гранулометрический состав карбонатной породы. Удовлетворительные результаты получены при обжиге фракций, размеры мелких кусков в которых не более чем в 1,5–2 раза меньше крупных. Наличие в карбонатной породе свыше 10 % мелочи вызывает неравномерное распределение воздуха по сечению шахты и поэтому неравномерное и неполное выгорание топлива. Следствием этого является образование в зоне обжига отдельных участков повышенных и низких температур, что сопровождается недожогом и пережогом извести.

2.3.1.2 Шахтные газифицированные печи

Применение газообразного топлива в шахтных печах повышает культуру производства и степень его механизации, позволяет вырабатывать известь без пережога.

Таблица 2.2 — Проектные показатели шахтных печей, работающих на газообразном топливе [6]

|

Показатели |

Единица |

Производительность, т/сут |

||

|

50 |

100 |

200 |

||

|

Высота печи: |

|

|

|

|

|

- рабочая |

м |

18,2 |

18,0 |

19,0 |

|

- строительная |

м |

27,2 |

27,8 |

34,6 |

|

Внутренний диаметр шахты в зоне обжига |

м |

2,5 |

3,2 |

3,74 |

|

Полезные объемы шахты |

м3 |

89 |

143 |

258 |

|

Плоскостной съем извести |

т/м2сут |

10,2 |

12,5 |

14,7 |

|

Объемный съем извести |

т/м3 сут |

0,56 |

0,70 |

0,80 |

|

Расход условного топлива |

кг/т извести |

156 |

156 |

155 |

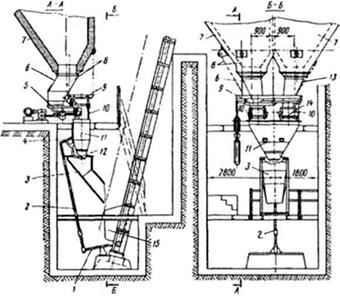

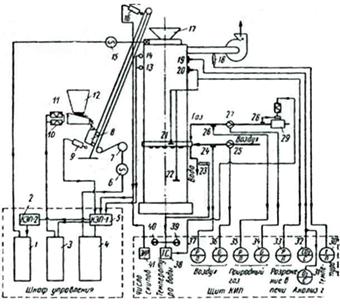

Газифицированная шахтная печь изображена на рисунке 2.2.

Шахта печи в зоне обжига имеет форму квадрата размером 3,74 × 3,74 м со скругленными углами. В нижней части зоны подогрева квадратное сечение, постепенно расширяясь кверху, переходит на круглое диаметром 4,3 м и затем в верхней части на диаметр 4,9 м. В зоне охлаждения квадратное сечение сужается до размера 2,6 × 2,6 м на уровне выгрузочной решетки. Рабочая высота шахты 19 м.

1 — выгрузочная решетка; 2 — периферийные горелки

нижнего яруса;

3 — отверстия для установки отбора давления и термопар; 4 — две

балочные горелки верхнего яруса; 5 — гляделка; 6 — предохранительный

взрывной клапан; 7 — двухклапанное загрузочное устройство; 8 — скиповой

подъемник;

9 — отверстия датчиков уровнемера шахты; 10 — короб отсоса дымовых

газов; 11 — две балочные горелки нижнего яруса; 12 — трехшлюзовой

затвор;

13 — периферийные горелки верхнего яруса

Рисунок 2.2 — Газифицированная шахтная печь

Шахта в зоне обжига выложена из шамотного легковесного кирпича и имеет минимальную толщину слоя (по углам квадрата) 230 мм и максимальную (по осям квадрата) — 500 мм. Кладка футерована внутри слоем многошамотного кирпича длиной 345 мм или хромомагнезитовым кирпичом. Зоны подогрева и охлаждения футерованы кирпичом.

Между стальным кожухом печи (толщиной 10 мм) и кладкой уложен слой теплоизоляционной засыпки (трепела) толщиной 65 мм.

В кладке шахты предусмотрены гляделки, отверстия для установки приборов.

Газообразное топливо вводится в один или несколько ярусов через периферийные и центральные балочные горелки. В нижний ярус газ подается через периферийные диффузионные горелки и в центральную область шахты при помощи балочных многосопловых водоохлаждаемых горелок.

Балочные горелки расположены в ярусе параллельно друг другу на расстоянии 900 мм. По высоте шахты они смещены одна относительно другой на 600–700 мм, что необходимо для предотвращения подвисания материала на балках. В верхнем ярусе газ вводится в центральную область печи при помощи двух балочных горелок, расположенных в направлении, перпендикулярном к нижним горелкам, и по периферии — через шесть диффузионных горелок.

Одновременно с топливом через балочные горелки вводится первичный воздух. Вторичный воздух подается в зону охлаждения печи через гребень выгрузочного механизма дутьевым вентилятором. Таким образом, данная система ввода и распределения газообразного топлива создает благоприятные условия для полного его сжигания в слое кускового материала.

Печь снабжена загрузочно-распределительным устройством, состоящим из скипового подъемника с ковшом, вращающейся чаши и двухклапанного затвора, нижний распределительный конус которого — спиралеобразный с отбойной пластиной. Карбонатная порода загружается в скип автоматическим весовым дозатором.

Выгрузочная решетка с возвратно-поступательным движением и гидравлическим приводом обеспечивает равномерную выгрузку извести по всему поперечному сечению шахты. Герметизация печи осуществляется трехшлюзовым затвором.

Печные газы отсасываются через выходной коллектор дымососом. Перед выбросом в атмосферу они проходят очистку от пыли в группе циклонов. В верхней части шахты предусмотрено два предохранительных взрывных клапана.

Необходимый уровень материала в печи поддерживается автоматически при помощи датчика уровня, установленного в отверстиях шахты и посылающего управляющий сигнал электродвигателю скиповой лебедки.

2.3.1.2.1 Обжиг карбонатной породы в шахтной газифицированной печи

Для того чтобы газообразное топливо полностью сгорело, необходимо обеспечить хорошее перемешивание его с достаточным количеством воздуха и минимальную температуру для воспламенения. В зависимости от типа системы ввода природного газа в шахтную печь и конструкции горелочных устройств эти условия удовлетворяются разными способами.

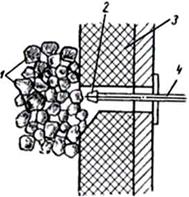

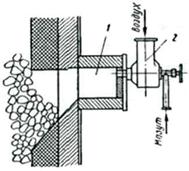

Периферийная диффузионная горелка, широко применяемая в шахтных печах, представляет собой отрезок трубы диаметром 25–40 мм с соплом на конце, вставленный в прямоугольное отверстие в футеровке шахты (см. рисунок 2.3).

1 — слой известняка в шахте; 2 — сопло горелки;

3 — футеровка шахты; 4 — горелка

Рисунок 2.3 — Установка периферийной диффузионной горелки

Газ под давлением 100–1000 мм вод. ст. вылетает из сопла со скоростью 25–100 м/сек в слой карбонатной породы. Так как межкусковое пространство не имеет прямых каналов, то энергия струи газа быстро падает от столкновения с кусками сырья и глубина проникновения струи в слой материала невелика (0,5–0,8 м от места ввода). Газ и воздух, двигаясь в межкусковом пространстве шихты, перемешиваются относительно медленно, и полное сгорание топлива происходит на пути 2,5–3 м от места ввода (горелки).

При наличии в шихте значительного количества мелочи условия смешения газа и воздуха ухудшаются и часть газа не успевает выгореть в зоне обжига. Попадая в зону с температурой ниже 700 °C (зона подогрева), газ даже при образовании газовоздушной смеси не сгорает и выбрасывается дымососом в атмосферу.

Периферийные диффузионные горелки самостоятельно применяются лишь в шахтных печах щелевидного или эллипсного сечения с размером одной из сторон не более 1,6 м. При этом необходимо использовать сырье с отношением размера мелких кусков к крупным не более 1 : 1,6.

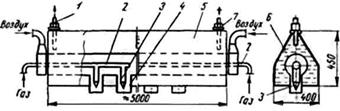

Для ввода газообразного топлива в центральную часть шахты широко применяют диффузионные горелки в виде водоохлаждаемых балок (см. рисунок 2.4).

Вода поступает в балочную горелку через патрубок с температурой 10 °C — 40 °C, а выходит через патрубок с температурой до 100 °C.

Газ и первичный воздух выходят через сопло и патрубки в подбалочное пространство, где они смешиваются и газ частично сгорает. Основная же масса выходящего из горелки газа перемешивается со вторичным воздухом, двигаясь в межкусковом пространстве шахты, ввиду чего процесс выгорания газа растягивается по высоте шахты на 2,5–3 м.

1 и 7 — патрубки выхода и входа охлаждающей воды; 2 — горелка; 3 — сопло; 4 — патрубок; 5 — стальная балка; 6 — труба для ввода воздуха

Рисунок 2.4 — Балочная многосопловая горелка

Балочная горелка позволяет пропустить 400–600 м3/ч природного газа при давлении 0,2–0,5 кГ/см2 и 1000–1500 м3/ч воздуха при потере напора 40 мм вод. ст. Для ее охлаждения требуется от 2 до 5 м3/ч воды. Потери тепла с охлаждающей водой достигают 10 % от общего расхода тепла на единицу продукции.

Применение воды в балке делает горелку опасной в эксплуатации. Для предотвращения несчастных случаев в патрубке на выходе воды из балки установлен манометрический термометр, подключенный к сигнальной и предохранительной (клапан отсечки газа) аппаратуре.

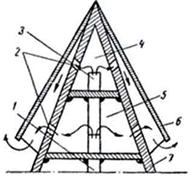

Центральная (подовая) газовая горелка (см. рисунок 2.5) состоит из стального пирамидального корпуса, в который по отдельным трубопроводам подается природный газ (в камеру 4) и рециркуляционный газ (в камеру 5). Природный и рециркуляционный газы выходят через щели под пирамидальный козырек и перемешиваются под ним, после чего образованная смесь выходит в зону охлаждения шахтной печи.

Смесь газов, поднимаясь в зоне охлаждения печи вверх, смешивается с движущимся по шахте печи воздухом, образуя топливную смесь. Топливная смесь (природный газ, рециркуляционный газ и воздух), достигнув низа зоны обжига (температура 900 °C и выше), воспламеняется и сгорает в пределах зоны обжига.

1 и 3 — трубы ввода рециркуляционного и природного газов; 2 —

щели;

4 — камера газа; 5 — камера рециркулята; 6 — стальной козырек;

7 — корпус горелки

Рисунок 2.5 — Центральная (подовая) горелка

Карбонатную породу обжигают в три стадии, последовательно протекающие в зонах подогрева, обжига и охлаждения печи.

Зона подогрева газовых печей составляет около 35 % рабочей высоты шахты, что позволяет снизить температуру отходящих газов до 250 °C (без учета подсосов холодного воздуха) и подогреть карбонатную породу в конце зоны до температуры 500 °C. Выходящие из зоны подогрева печные газы при рациональном режиме содержат 16 % — 22 % углекислого газа (CO2) и 3 % — 4 % кислорода (O2).

Зона обжига занимает примерно 40 % рабочей высоты шахты. В зоне обжига происходит сжигание природного газа и диссоциация карбонатной породы. Среднюю температуру газов в зоне обжига поддерживают 1100 °C — 1200 °C. Равномерность распределения температуры газового потока по поперечному сечению шахты в зоне обжига зависит от равномерности распределения газа и воздуха по сечению шахты и условий их перемешивания. В результате неблагоприятных условий смешивания газа и воздуха в слое коэффициент избытка воздуха поддерживают в пределах a = 1,2–1,3.

Зона охлаждения занимает четвертую часть полезной высоты шахты и служит для охлаждения извести до 80 °C — 120 °C перед ее поступлением на выгрузочный механизм.

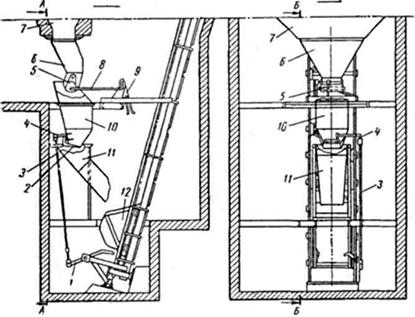

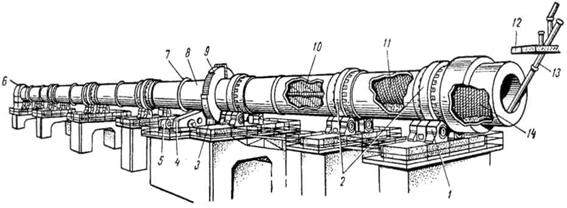

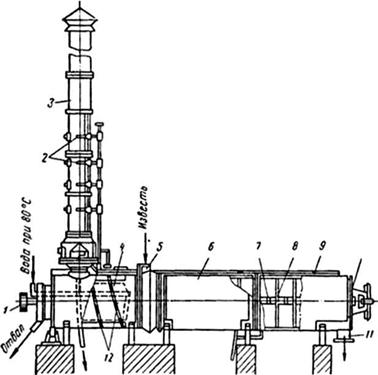

2.3.1.3 Шахтные печи, работающие на жидком топливе

Рассматриваемая шахтная печь производительностью 30 т/сут (см. рисунок 2.6). предназначена для работы на многосернистом, теплотворностью QPH = 9000 ккал/кг. Шахта печи в зоне обжига имеет квадратное сечение в поперечнике размером 2 × 2 м, которое в зоне охлаждения плавно переходит на размеры 1,6 × 1,6 м (на уровне выгрузочной решетки). Зона подогрева печи имеет круглое сечение диаметром 2 м и в своей нижней части плавно переходит на квадратное. Рабочая высота шахты — 19,2 м, средняя площадь поперечного сечения в зонах обжига и подогрева — 3,57 м2.

Кладка шахты выполнена из красного кирпича с максимальной толщиной 380 мм. Футеровка выложена многошамотным кирпичом. Теплоизоляционная засыпка трепелом между стальным кожухом и кладкой составляет толщину 62 мм. Гляделки, расположенные в два яруса, предназначены для контроля процесса обжига.

Мазут сжигают в печи при помощи шести ротационных форсунок, из которых две вводят мазут в пространство под водоохлаждаемой балкой (центральная подача мазута), а четыре остальные с противоположных сторон шахты периферийно.

Форсунка подает распыленный мазут в форкамеру, где выносную топку, где он газифицируется и воспламеняется. Образовавшиеся продукты газификации поступают либо в подбалочное пространство, где, перемешиваясь с воздухом, сгорают, либо периферийно в слой материала, где, смешиваясь с движущимся по шахте воздухом, сгорают в межкусковом пространстве. К форсункам мазут подается насосом при давлении до 25 кГ/см2.

Первичный воздух (для газификации мазута) и вторичный вводят в форсунки и под выгрузочную решетку от вентилятора. Дымовые газы через отверстие удаляются из печи дымососом и перед выбросом в атмосферу проходят очистку в группе циклонов диаметром 800 мм. В верхней части установлен предохранительный взрывной клапан.

Карбонатная порода загружается в печь скиповым подъемником с ковшом емкостью 0,5 м3. Герметизация печи и распределение шихты по сечению осуществляется двухклапанным затвором. Карбонатная порода подается в печь автоматически по сигналу указателя уровня загрузки печи, установленного в отверстиях шахты.

Известь выгружается платформой с возвратно-поступательным движением. Герметизация низа печи и выдачи извести на транспортер осуществляется барабанным затвором.

1 — выгрузочная решетка; 2 — форкамеры; 3 — мазутные

форсунки;

4 — водоохлаждаемая балка; 5 — гляделки; 6 — отверстия датчиков

уровнемера шахты; 7 — скиповой подъемник; 8 — загрузочное устройство;

9 — предохранительный взрывной клапан; 10 — отверстие для отсоса

газов; 11 — барабанный затвор

Рисунок 2.6 — Шахтная печь на жидком топливе производительностью 30 т/сут

2.3.1.3.1 Обжиг карбонатной породы в шахтной печи, работающей на жидком топливе

Жидкое топливо (мазут различных марок) удается эффективно сжигать в шахтных известеобжигательных печах только при условии его предварительной газификации в камерах или топках. На рисунке 2.7 изображена топка (форкамера), представляющая собой футерованную огнеупорным кирпичом выносную камеру, сообщающуюся с шахтой печи в зоне обжига.

В торцовой части форкамеры расположена форсунка, через которую в форкамеру подается распыленный мазут и воздух для его газификации.

Для нормального протекания процесса газификации на 1 кг мазута необходимо ввести в камеру 3 м3 воздуха. Скорость воздуха на входе в форкамеру 30–40 м/сек. Стенка камеры разогревается до температуры 850 °C — 900 °C, что способствует стабильному процессу горения.

Продукты газификации под давлением 300–400 мм вод. ст. поступают в подбалочное пространство или слой обжигаемой карбонатной породы. Теплотворность продуктов газификации — 2200 ккал/м3.

Сжигание продуктов газификации в шахте печи происходит в основном таким же образом, как и в шахтной газовой печи, оснащенной периферийными и балочными горелками.

1 — форкамера; 2 — мазутная форсунка

Рисунок 2.7 — Топка для газификации мазута при его сжигании в шахтной печи

При рациональной организации сжигания жидкого топлива 40 % от общего расхода мазута на обжиг подают в нижний ярус и 60 % — в верхний. Воздух в количестве 20 % от необходимого для сжигания топлива вводится в форкамеру и используется для газификации мазута (первичный воздух), остальные 80 % вводятся дутьевым вентилятором под решетку выгрузочного механизма (вторичный воздух).

На температуру в зоне обжига оказывают влияние количество и теплотворность поступающих продуктов газификации мазута, фракционный и химический состав карбонатной породы, соотношение «топливо — воздух» и скорость выгрузки извести.

Количество поступающих в печь продуктов газификации мазута обжигальщик регулирует, изменяя количество подаваемого в форсунки мазута.

Теплотворность продуктов газификации мазута зависит or качества распыления и соотношения «мазут — воздух» в форкамере. Для обеспечения хорошего распыления мазута механической форсункой давление мазута должно быть около 20 кГ/см2, а температура не ниже 60 °C. Соотношение «мазут — воздух» настолько сильно отражается на теплотворности продуктов газификации, что должно поддерживаться регулирующим устройством.

Чем больше воздуха поступает на газификацию 1 кг мазута, тем ниже теплотворность его продуктов. При хорошей организации процесса газификации продукты имеют следующий химический состав (в об. %): CO2 — 4,8; O2 — 0; CO — 13,6; Н2 — 8,5; СН4 — 3,2; CnHm — 1,2; N2 — 68,5. Теплотворность их равна приблизительно 2200 ккал/м3. Температуру продуктов газификации на выходе из форкамеры поддерживают в пределах 900 °C — 1000 °C.

Качество карбонатной породы оказывает большое влияние на ход процесса обжига, поэтому в шахтных печах на жидком топливе необходим пофракционный обжиг карбонатной породы.

Соотношение «топливо — воздух» в зоне обжига при сжигании мазута поддерживают в пределах a = 1,2–1,3.

Скорость выгрузки извести обжигальщик изменяет только в случае значительного отклонения режима обжига от нормального.

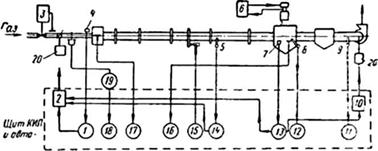

2.3.1.4 Автоматизация шахтных печей

Современные шахтные известеобжигательные печи оснащены автоматическими устройствами и механизмами, которые осуществляют автоматическую загрузку сырья и топлива в печь, автоматическое измерение теплотехнических параметров процесса обжига, контрольно-измерительными приборами, автоматическое отключение подачи газообразного топлива в печь при падении давления газа в газопроводе и нарушении работы системы водяного охлаждения балочных горелок.

Система автоматической загрузки шихты в шахтную печь включает следующие устройства:

- автоматический дозатор;

- загрузочное устройство;

- механизм поворота чащи загрузочного устройства;

- радиоактивный или штанговый измеритель уровня материала в шахте.

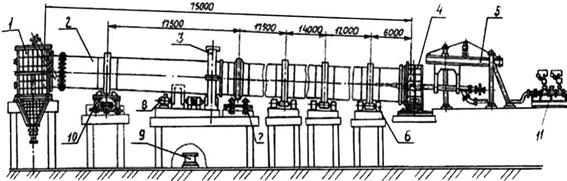

Различают весовые и объемные автоматические дозаторы.

Весовой автоматический дозатор шихты (см. рисунок 2.8) работает следующим образом. Карбонатная порода из левого бункера лотковым питателем подается в дозирующий бункер. По мере заполнения бункера материалом измерительная весовая система приближается к равновесию. Как только вес карбонатной породы в бункере достигнет установленной величины, измерительная система выключает электродвигатель лоткового питателя.