|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

ИНФОРМАЦИОННО- |

ИТС |

ОБЕЗВРЕЖИВАНИЕ ОТХОДОВ ТЕРМИЧЕСКИМ СПОСОБОМ

(СЖИГАНИЕ ОТХОДОВ)

Москва

Бюро НДТ

2015

Содержание

Раздел 1. Общая информация о сфере обезвреживания отходов термическим способом

1.1 Общая информация о сфере деятельности

1.2 Краткий обзор основных экологических проблем в сфере обезвреживания отходов термическим способом

1.2.2 Основные экологические проблемы

2.2 Основные эколого-энерготехнологические параметры [7]

2.3 Основные типы существующих реакторов, использующих органическое топливо [18], [19]

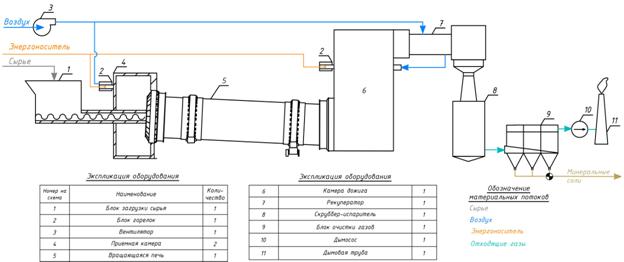

2.3.2 Барабанные вращающиеся печи

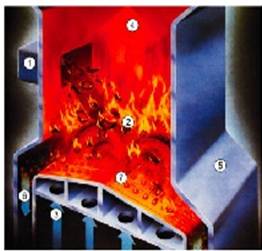

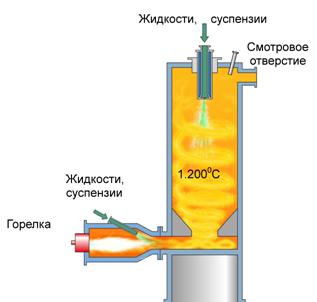

2.3.4 Печи с жидкой ванной расплава

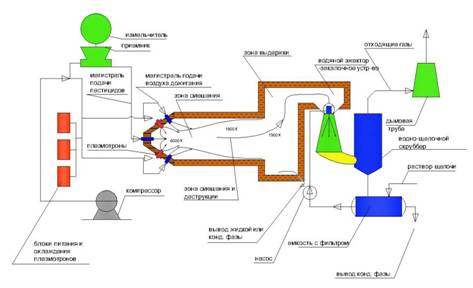

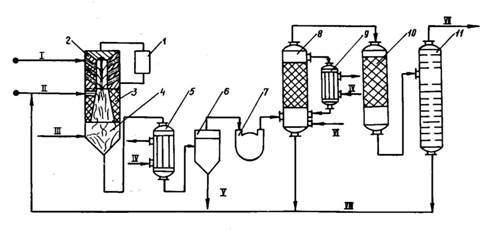

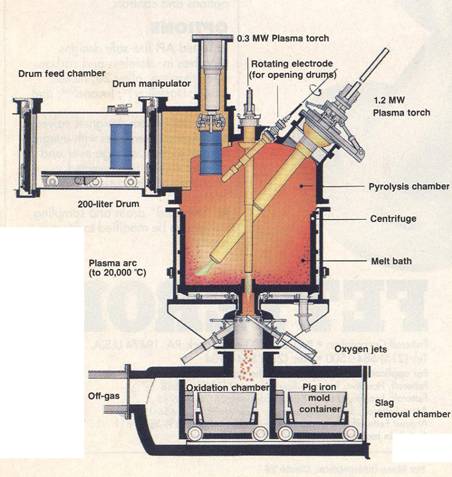

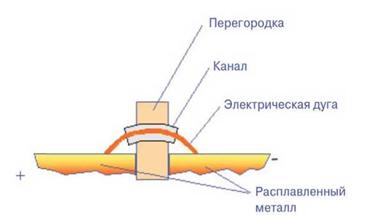

2.4 Использование плазменных источников энергии

2.4.1 Плазмохимическая ликвидация супертоксикантов

2.4.2 Воздействие на слой токсичных отходов ударной плазменной струей

2.4.3 Термическое обезвреживание отходов в плотном фильтруемом слое

2.4.4 Дожигание отходящих из печей газов с помощью плазменных источников энергии

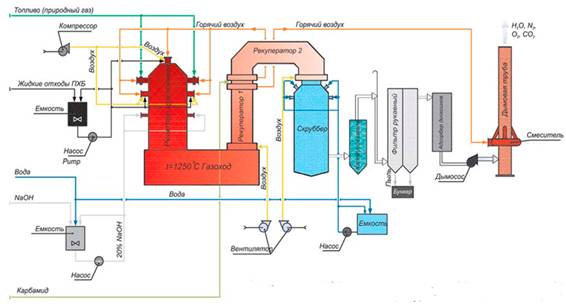

2.5 Высокотемпературное огневое обезвреживание супертоксикантов (ПХБ, пестицидов)

Раздел 3. Показатели оценки технологий и текущие уровни эмиссии в окружающую среду

3.1 Уровни воздействия и потребления в сфере обезвреживания отходов термическим способом

3.2 Мероприятия по снижению воздействия технологий на окружающую среду

Раздел 4. Определение наилучших доступных технологий

4.1 Общая методология определения технологии термического обезвреживания отходов в качестве НДТ

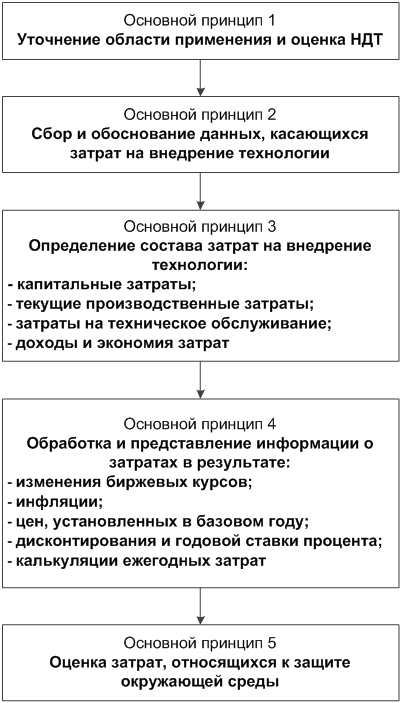

4.2.3 Шаг 3. Рассмотрение критерия 2 «Экономическая эффективность внедрения и эксплуатации»

4.2.4 Шаг 4. Рассмотрение критерия 4 «Период внедрения»

4.2.5 Шаг 5. Рассмотрение критерия 3 «Применение ресурсо- и энергосберегающих методов»

4.2.6 Шаг 6. Принятие членами ТРГ решения об отнесении технологии к НДТ

Раздел 5. Наилучшие доступные технологии в сфере обезвреживания отходов термическим способом

5.2 Перечень наилучших доступных технологий

5.2.1 Описание основного технологического оборудования, отнесенного к НДТ

5.2.2 Прием поступающих отходов

5.2.3 Хранение (накопление) отходов

5.2.4 Предварительная подготовка отходов

5.2.5 Технологии, применяемые на этапе термического обезвреживания

5.2.6 Энергоэффективность. Теплоиспользование

5.2.7 Технологии очистки газообразных продуктов сгорания

5.2.8 Обезвреживание остатков, образующихся при очистке газообразных продуктов сгорания

5.2.9 Удаление остатков, образующихся при очистке газообразных продуктов сгорания

5.2.10 Мониторинг (производственный контроль) и регулирование выбросов

5.2.11 Контроль и обработка сточных вод

5.2.12 Обработка и обезвреживание шлаков и зольных остатков, образующихся в результате сжигания

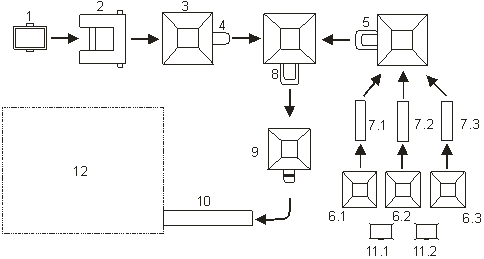

5.3 Варианты технологического процесса

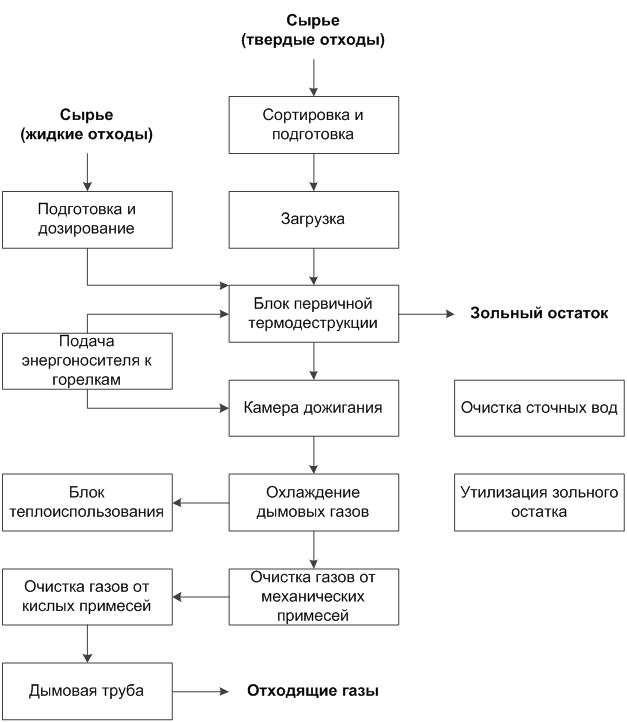

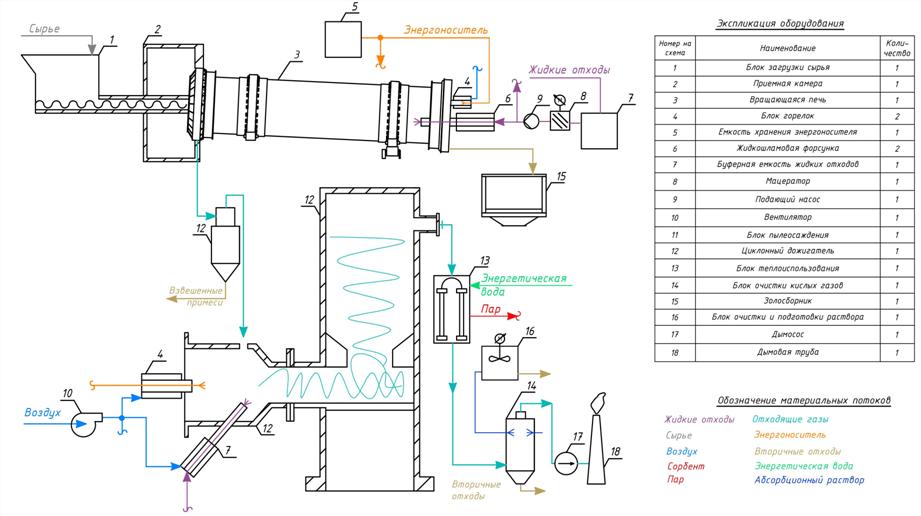

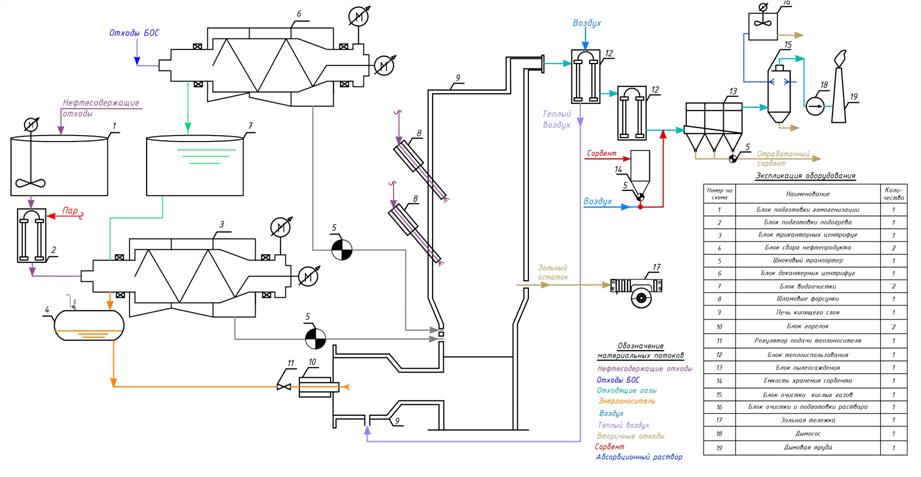

5.3.1 Технологические процессы на базе методов сжигания

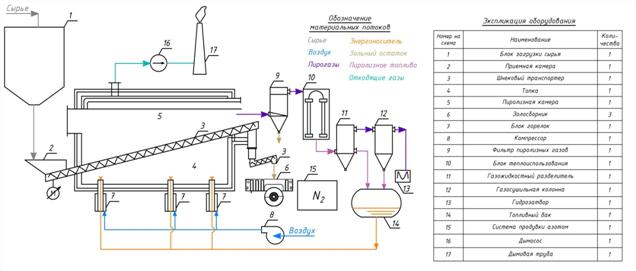

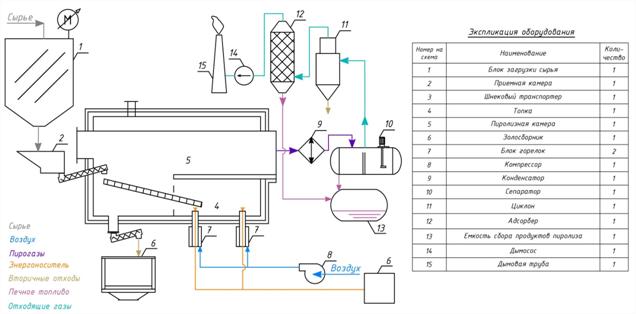

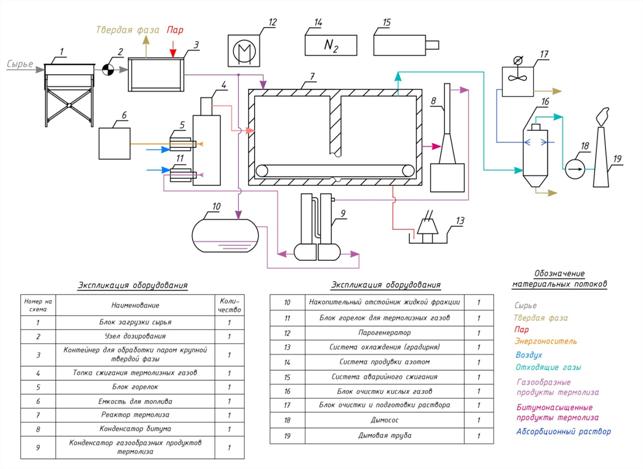

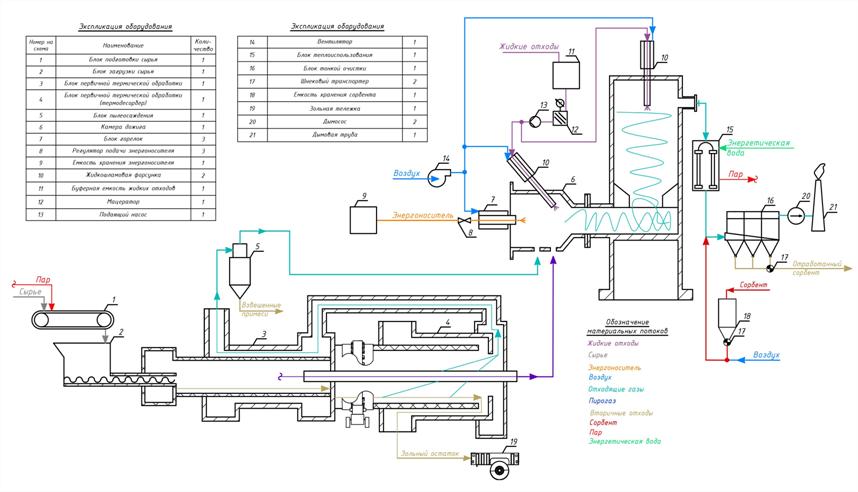

5.3.2 Технологические процессы на базе методов пиролиза

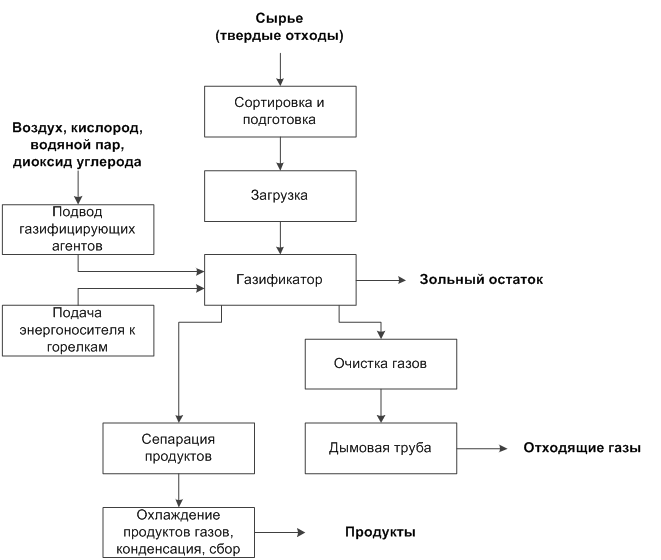

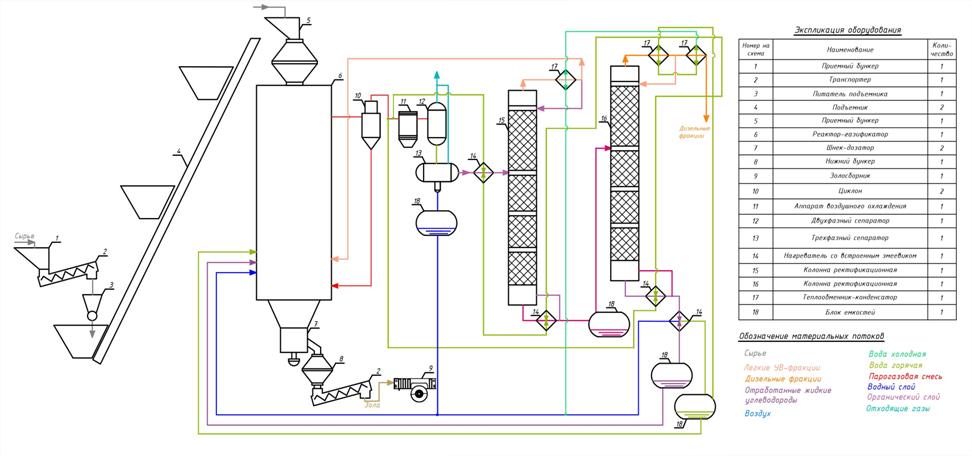

5.3.3 Технологические процессы на базе методов газификации

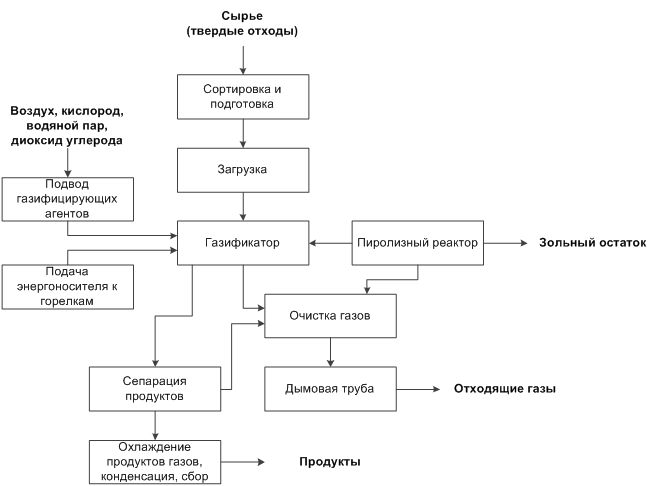

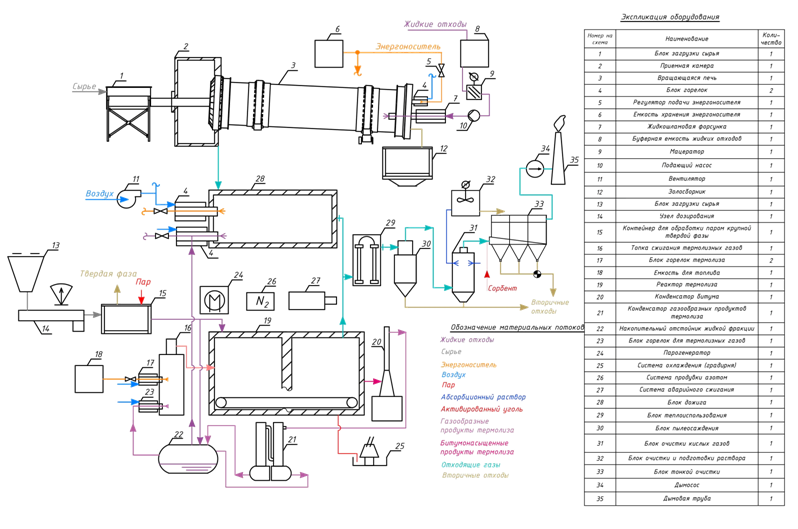

5.3.4 Технологические процессы на базе комбинации методов термического обезвреживания

5.4 Технические аспекты НДТ в области термического обезвреживания отходов

5.5 Технологические показатели наилучших доступных технологий

Раздел 6. Экономические аспекты реализации наилучших доступных технологий

Раздел 7. Перспективные технологии в сфере обезвреживания отходов термическим способом

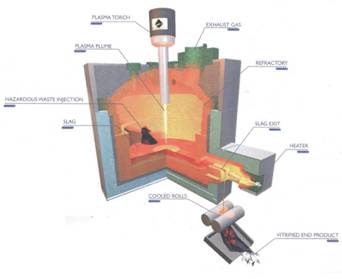

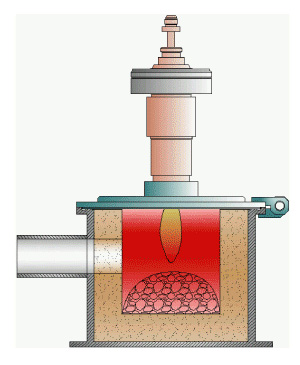

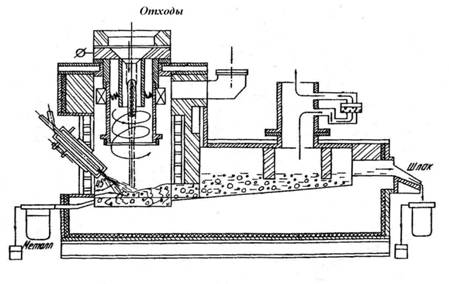

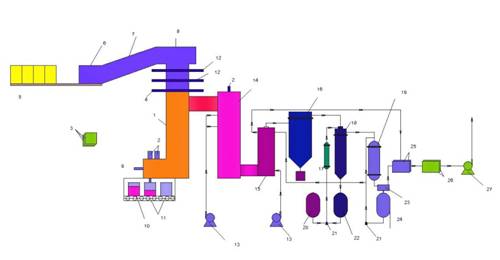

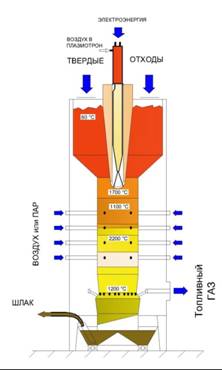

7.1 Плазменные технологии обезвреживания опасных отходов

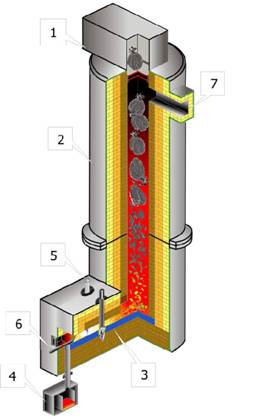

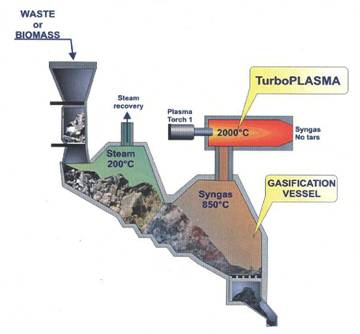

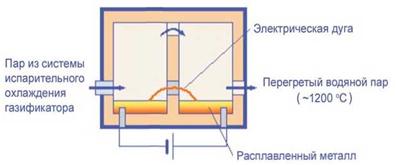

7.2 Высокотемпературная паровая газификация отходов с помощью плазменных источников энергии

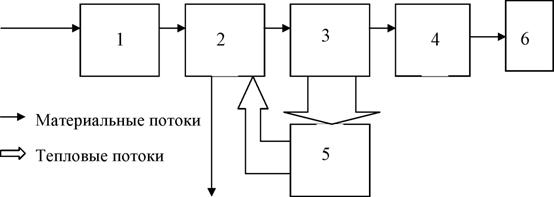

7.4 Комбинированный метод обезвреживания отходов с использованием плазмохимического реактора

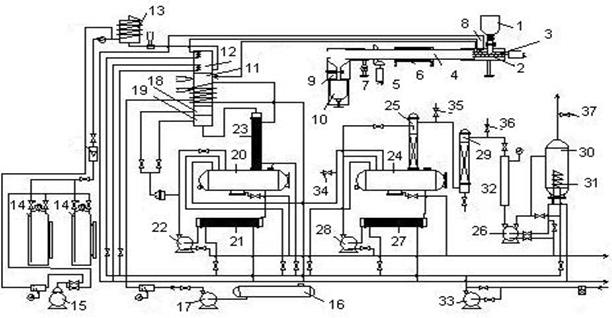

7.5 Обезвреживание опасных отходов методом сверхкритического водного окисления (СКВО)

Заключительные положения и рекомендации

Приложение А (обязательное) Перечень маркерных веществ

Приложение Б (обязательное) Перечень НДТ

Приложение В (обязательное) Перечень технологических показателей

Приложение Г (справочное) Термины и определения

Приложение Д (обязательное) Энергоэффективность

Настоящий справочник НДТ разделен на 7 разделов, содержащих информацию об уровне технического и технологического развития сферы обезвреживания отходов термическим способом, применяемых наилучших доступных технологиях (НДТ) и различных аспектах их применения, а также перспективных наилучших доступных технологиях. В приложении к справочнику НДТ в дополнение к ПНСТ 22—2014 «Наилучшие доступные технологии. Термины и определения» приводятся основные специализированные термины и определения, используемые при описании сферы обезвреживания отходов термическим способом.

В разделе 1 дана общая информация о сфере обезвреживания отходов термическим способом: на основании предоставленных предприятиями анкет приведены обобщенные данные о технологиях и оборудовании, применяемых на предприятиях различных отраслей экономики Российской Федерации для термического обезвреживания отходов, содержащих в своем составе органические вещества, с целью снижения уровня их опасности и (или) уменьшения их массы, их географическом расположении, приводится краткий обзор экологических аспектов и связанных с ними основных экологических проблем в рассматриваемой сфере деятельности.

В разделе 2 приводится описание технологий и технологических процессов, используемых в настоящее время в сфере обезвреживания отходов термическим способом как в Российской Федерации, так и за рубежом, их основных эколого-энерготехнологических параметров, основных типов существующих реакторов, их преимуществ и недостатков.

В разделе 3 технологии термического обезвреживания отходов рассмотрены с точки зрения их воздействия на окружающую среду, приводятся показатели оценки технологий, в том числе маркерные загрязняющие вещества в выбросах в атмосферу, и текущие уровни эмиссии в окружающую среду.

В разделе 4 приводится общая методология определения технологии термического обезвреживания отходов в качестве наилучшей доступной технологии, в том числе с использованием методов, позволяющих пошагово рассмотреть несколько технологий и выбрать наилучшую доступную технологию.

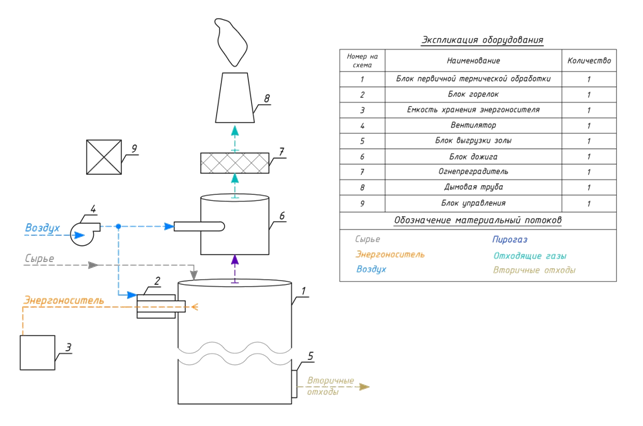

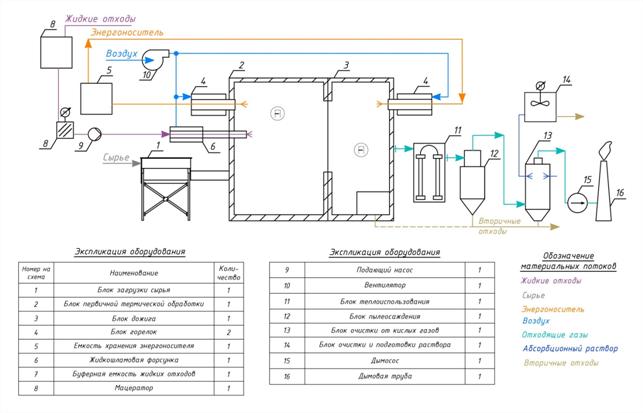

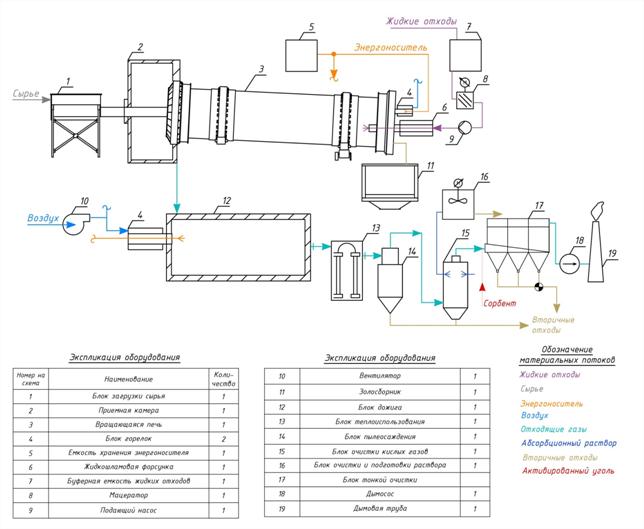

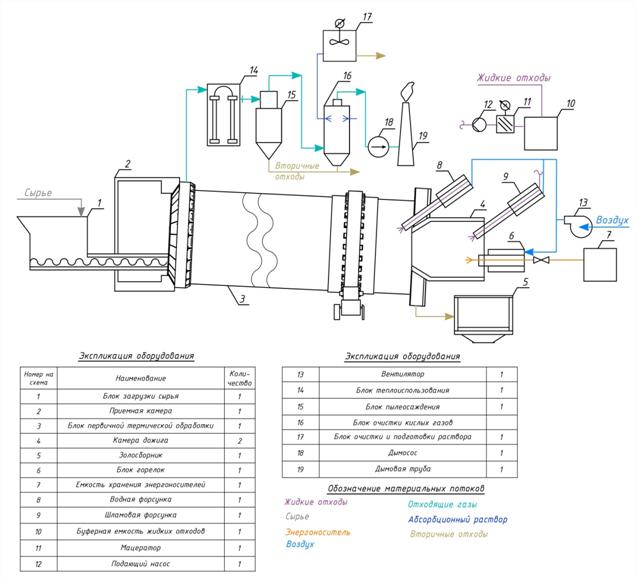

В разделе 5 приводятся общие технологические схемы на основе наиболее распространенных методов термического обезвреживания отходов — сжигания, пиролиза, газификации; перечень НДТ с описанием основного технологического оборудования, вариантов технологических процессов, технических аспектов; технологические показатели НДТ.

В разделе 6 рассмотрены экономические аспекты реализации НДТ, приводятся экономические показатели, характеризующие НДТ, — капитальные и эксплуатационные затраты, рассмотрена их структура, способы получения и обработки информации экономического характера, оценки затрат и получаемых выгод.

В разделе 7 рассмотрены новейшие технологии, отвечающие требованиям НДТ, которые находятся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения, представлены их перспективные преимущества и существующие проблемы для внедрения.

При составлении настоящего справочника НДТ были учтены положения Федерального закона от 10 января 2002 г. № 7‑ФЗ «Об охране окружающей среды», Федерального закона от 24 июня 1998 г. № 89‑ФЗ «Об отходах производства и потребления» (с изменениями на 29 декабря 2014 г., редакция, действующая с 1 июля 2015 г.), Федерального закона от 30 марта 1999 г. № 52‑ФЗ «О санитарно-эпидемиологическом благополучии населения» (с изменениями на 29 декабря 2014 г., редакция, действующая с 1 июля 2015 г.), Федерального закона от 23 ноября 1995 г. № 174‑ФЗ «Об экологической экспертизе» (с изменениями на 29 декабря 2014 г., редакция, действующая с 1 июля 2015 г.), Федерального закона от 4 мая 1999 г. № 96‑ФЗ «Об охране атмосферного воздуха» (с изменениями на 29 декабря 2014 г.).

Цели, основные принципы и порядок разработки справочника установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. № 1458 «О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям».

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее — справочник НДТ) является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой № 9 «Обезвреживание отходов термическим способом (сжигание отходов)» (ТРГ‑9), созданной приказом Росстандарта от 17 июля 2015 г. №836 (ред. от 18.11.2015 г.).

Дополнительная информация о разработчиках приведена в разделе «Заключительные положения и рекомендации».

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее — Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых в сфере обезвреживания отходов термическим способом технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями. Для НДТ в справочнике НДТ установлены соответствующие технологические показатели.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан с учетом следующих справочников Европейского союза по наилучшим доступным технологиям:

- справочник EC по наилучшим доступным технологиям «Европейская комиссия. Комплексное предупреждение и контроль загрязнений. Справочное руководство по наилучшим доступным технологиям. Сжигание отходов. Август 2006 г.» (European Commission. Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques for the Waste Incineration. August 2006);

- справочник EC по наилучшим доступным технологиям «Европейская комиссия. Комплексное предупреждение и контроль загрязнений. Справочное руководство по наилучшим доступным технологиям. Обработка отходов. Август 2006 г.» (European Commission. Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques for the Waste Treatments Industries. August 2006).

Информация из справочников использовалась с учетом особенностей обезвреживания отходов термическим способом в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых в сфере обезвреживания отходов термическим способом в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. № 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р, приведена в разделе «Область применения».

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от ______________ г. № _______.

Справочник НДТ введен в действие с 1 июля 2016 г., официально опубликован в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ОБЕЗВРЕЖИВАНИЕ ОТХОДОВ ТЕРМИЧЕСКИМ СПОСОБОМ

(СЖИГАНИЕ ОТХОДОВ)

Neutralization waste thermal processes (waste incineration)

Дата введения — 2016‑07‑01

Настоящий справочник НДТ распространяется на основной вид деятельности — обезвреживание отходов, содержащих в своем составе органические вещества, термическим способом с использованием методов сжигания, пиролиза, газификации.

Данному виду деятельности частично соответствует код ОКПД 38.21.23 «Услуги по сжиганию неопасных отходов». Соответствующие данному виду деятельности коды ОКВЭД отсутствуют.

Справочник НДТ также распространяется на процессы, непосредственно связанные с основным видом деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- накопление (хранение) и предварительная подготовка обезвреживаемых отходов;

- выбор и подготовка потребляемых материалов и топлива;

- методы предотвращения и сокращения эмиссий и образования отходов;

- способы утилизации вторичных энергетических ресурсов.

Справочник НДТ не распространяется на:

- технологии обезвреживания отходов, в процессе которых используются методы термического воздействия, не приводящие к деструкции обезвреживаемых отходов (сушка, дистилляция и т. п.);

- технологии термического обезвреживания отходов, являющиеся неотъемлемым подпроцессом технологического процесса производства отраслевой продукции на предприятиях;

- специальные технологии термического обезвреживания биологических и медицинских отходов;

- технологии термической утилизации отходов, основной целью которых является использование отходов в качестве альтернативных источников топлива для получения тепла и энергии и (или) производства продукции;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности при обезвреживании отходов термическим способом и соответствующие им справочники НДТ (по распоряжению Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р) приведены в таблице 1.

Таблица 1 Дополнительные виды деятельности при обезвреживании отходов термическим способом и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Обезвреживание отходов другими способами |

Справочник НДТ «Обезвреживание отходов» |

|

Захоронение отходов |

Справочник НДТ «Захоронение отходов производства и потребления» |

Раздел 1. Общая информация о сфере обезвреживания отходов термическим способом

1.1 Общая информация о сфере деятельности

В настоящем разделе на основании предоставленных предприятиями анкет представлены технологии и оборудование, применяемые на предприятиях различных отраслей экономики Российской Федерации для термического обезвреживания отходов, содержащих в своем составе органические вещества, с целью снижения уровня их опасности и (или) уменьшения их массы. Специализация рассматриваемых технологий не зависит от специфики отраслей экономики, в которых они могут применяться, а ориентирована на группы видов отходов, содержащих в своем составе органические вещества и подлежащих термическому обезвреживанию.

Источниками образования отходов, содержащих в своем составе органические вещества, является как жизнедеятельность населения, так и производственная и административно-хозяйственная деятельность предприятий. Примерами таких отходов являются: твердые коммунальные отходы (ТКО); загрязненные органическими веществами грунты; пришедшие в негодность и запрещенные пестициды; стойкие органически загрязнители, в том числе полихлорированные бифенилы; нефтешламы; отходы хлорорганических производств химической промышленности; отходы производства минеральных удобрений и химических средств защиты растений; отходы производства органического синтеза (кислот, альдегидов, кетонов, спиртов и др.); некондиционное ракетное топливо; осадки сточных вод и многие другие [1].

Для выбора оптимальных технологических и конструктивных характеристик используемых термических установок и оборудования необходимо исходить из конкретных видов отходов, подвергаемых термическому обезвреживанию, на основе классификации отходов, приведенной в таблице 1.1 [1].

Таблица 1.1 — Классификация отходов применительно к термическому обезвреживанию [1]

|

Агрегатное состояние (физическая форма) |

Горючесть отхода |

Состав веществ |

Тип нейтрализующего реагента системы очистки газов |

Летучесть органических примесей |

Возможность возгонки минеральных продуктов обезвреживания |

Температура жидкоплавкого состояния минеральных продуктов обезвреживания |

|

Жидкие отходы |

Горючие отходы, для которых ΔTмакс ≥ 0 °C |

Отходы, содержащие только органические и неорганические вещества, при окислительной обработке которых образуются CO2, H2O, N2 |

В качестве нейтрализующего реагента используются щелочные реагенты (NaOH, Na2CO3, KOH, K2CO3) |

Легколетучие |

Полностью возгоняющиеся вещества |

Вещества с температурой жидкоплавкого состояния, значительно превышающей tог |

|

Твердые отходы |

Негорючие отходы, для которых ΔTмакс < 0 °C |

Отходы, содержащие органические и минеральные соединения азота, при окислительной обработке которых образуются оксиды азота (NOx) |

В качестве нейтрализующих реагентов используются щелочноземельные реагенты (Ca(OH)2, CaO, CaCO3) и аммиачная вода |

Летучие |

Практически невозгоняющиеся вещества |

Вещества с температурой жидкоплавкого состояния, близкой к рабочей температуре процесса обезвреживания tог |

|

Пастообразные отходы (шламы, илы, осадки) |

|

Отходы, содержащие органические соединения элементов S, P, Cl, F, при окислительной обработке которых образуются газообразные кислоты или окислы (SO2, P4O10, HCl, HF) |

В качестве нейтрализующего реагента используются щелочные и щелочноземельные реагенты |

Малолетучие |

Частично возгоняющиеся вещества |

Вещества с температурой жидкоплавкого состояния, значительно меньшей tог |

|

|

|

Отходы, содержащие органические, минеральные вещества или органические соединения элементов Na, K, при окислительной обработке которых образуются минеральные соли (NaCl, Na2SO4, Na4P2O7, Na2CO3, KCl) |

Без нейтрализации дымовых газов |

Нелетучие (жидкий остаток) |

|

|

|

|

|

Отходы, содержащие органические вещества, элементы, их окислы, соли или органические соединения элементов, при окислительной обработке которых образуются элементы или окислы (CuO, Cu2O, TiO2, NiO, ZnO, Fe2O3, Cr2O3) |

|

Нелетучие (твердый остаток) |

|

|

Классификация отходов, подвергаемых термическому обезвреживанию, объединяет семь основных показателей.

1) По агрегатному состоянию и физической форме отходы разделяются на 3 группы: жидкие, твердые и пастообразные.

В соответствии с ФККО‑2014 отходы по агрегатному состоянию и физической форме подразделяются следующим образом (девятый и десятый знаки кода): жидкое (10); твердое (20); дисперсные системы (30); твердые сыпучие материалы (40); изделия из твердых материалов, за исключением волокон (50); изделия из волокон (60); смеси твердых материалов и изделий (70).

2) По горючести отходы разделяются на два класса: горючие и негорючие.

Горючие отходы при комнатной температуре горят самостоятельно, без затрат дополнительного топлива.

Для термического обезвреживания негорючих отходов при комнатной температуре необходимы затраты дополнительного топлива.

3) По составу веществ отходы подразделяются на 5 групп.

К первой группе относятся отходы, содержащие в своем составе органические и неорганические вещества, при окислительной переработке которых образуются безвредные дымовые газы (CO2, H2O, N2), не требующие никакой очистки.

Во вторую группу отнесены отходы, которые кроме веществ первой группы содержат соединения азота, при огневом обезвреживании которых образуется оксид азота (NO).

К третьей группе относятся отходы, содержащие органические соединения элементов S, P, Cl, F, при окислительной обработке которых образуются газообразные кислоты и окислы (SO2, P4O10, HCl, HF).

К четвертой группе относятся отходы, при обезвреживании которых образуются NaCl, Na2SO4, Na4P2O7, Na2СO3, KCl.

К пятой группе относятся отходы, содержащие органические вещества, элементы, их окислы, соли или органические соединения элементов, при окислительной обработке которых образуются элементы или окислы (CuO, Cu2O, TiO2, NiO, ZnO, Fe2O3, Cr2O3, HgO, As2O3).

4) По типу нейтрализующего реагента системы очистки газов отходы разделяются на 4 группы.

К первой группе относятся отходы, для обезвреживания которых в качестве нейтрализующего реагента используются щелочные реагенты (NaOH, Na2CO3, KOH, K2CO3). Эти реагенты используются при повышенной температуре рабочего процесса и возможности протекания газофазной реакции нейтрализации.

Ко второй группе относятся отходы, для обезвреживания которых в качестве нейтрализующего реагента используются щелочноземельные реагенты (Ca(OH)2, CaO, CaCO3). Эти реагенты применяются при относительно низкой температуре рабочего процесса и возможности протекания гетерофазной реакции нейтрализации.

К третьей группе относятся отходы, при обезвреживании которых в качестве нейтрализующего реагента используются щелочные и щелочноземельные реагенты.

К четвертой группе относятся отходы, при термическом обезвреживании которых не требуется применение нейтрализующих реагентов.

5) По летучести органических примесей отходы разделяются на 5 групп. При оценке летучести веществ сопоставляют температуру их кипения tкип с равновесной температурой испарения воды tравн в распыленном состоянии в контакте с дымовыми газами или с температурой кипения воды при атмосферном давлении. В зависимости от летучести все вещества, содержащиеся в отходах, подразделяют на легколетучие, летучие, малолетучие, нелетучие (в виде жидкого или твердого остатка).

Условно к легколетучим веществам относят вещества с температурой кипения ниже 85 °C, вещества с температурой кипения 85 °C < tкип < 100 °C относят к летучим, к малолетучим относят вещества с высокой температурой кипения tкип > 200 °C, к нелетучим — вещества, которые практически не испаряются.

6) По температуре жидкоплавкого состояния минеральных продуктов отходы подразделяются на три группы:

а) отходы с температурой начала спекания золы, значительно превышающей температуру процесса обезвреживания;

б) отходы с температурой начала спекания золы, близкой к рабочей температуре процесса обезвреживания;

в) отходы с температурой начала спекания золы, значительно меньшей, чем температура процесса обезвреживания.

7) По возможности возгонки минеральных продуктов процесса термического обезвреживания отходы подразделяются на три типа:

а) полностью возгоняющиеся вещества;

б) частично возгоняющиеся вещества;

в) практически не возгоняющиеся вещества.

В практике высокотемпературного обезвреживания отходов, содержащих органические вещества, нашли широкое применение три основных метода [2]:

а) Высокотемпературный окислительный метод (сжигание). Его сущность заключается в сжигании горючих отходов или термической (огневой) обработке негорючих отходов высокотемпературным теплоносителем (продуктами сгорания топлива, плазменной струей, расплавом и др.). При использовании этого метода токсичные компоненты подвергаются термическому разложению, окислению и другим химическим превращениям с образованием газов и твердых продуктов или расплава (оксидов металлов, солей и др.).

б) Пиролиз — процесс термического разложения отходов, содержащих органические вещества, при недостатке или отсутствии окислителя, в результате чего образуются твердый углеподобный остаток и пиролизный газ, содержащий высококипящие смолообразные вещества. Теплота сгорания газа ~13–21 МДж/м3. При низких температурах пиролиза (~400 °C — 600 °C) больше доля образующихся жидких смолообразных продуктов, а при высоких (~700 °C — 1050 °C) — больше доля газообразных продуктов.

Окислительный пиролиз — это процесс термического разложения отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива. Газообразные продукты разложения отходов смешиваются с продуктами сгорания топлива или части отходов, поэтому на выходе из реактора они имеют низкую теплоту сгорания, но повышенную температуру. Затем смесь газов сжигают в обычных топочных устройствах. В процессе окислительного пиролиза образуется твердый углеродистый остаток (кокс). В дальнейшем кокс можно использовать в качестве твердого топлива или в других целях.

Под сухим пиролизом понимают процесс термического разложения отходов, твердого и жидкого топлива без доступа окислителя. В результате сухого пиролиза отходов образуются пиролизный газ с высокой теплотой сгорания, жидкие продукты и твердый углеродистый остаток. Количество и качество продуктов сухого пиролиза зависят от состава отходов и температуры процесса. В зависимости от температуры различают три вида сухого пиролиза:

- низкотемпературный пиролиз, или полукоксование (450 °C — 550 °C), при котором максимален выход жидких продуктов и твердого остатка (полукокса) и минимален выход пиролизного газа с максимальной теплотой сгорания;

- среднетемпературный пиролиз, или среднетемпературное коксование (до 800 °C), при котором выход газа увеличивается при уменьшении его теплоты сгорания, а выход жидких продуктов и коксового остатка уменьшается;

- высокотемпературный пиролиз, или коксование (900 °C — 1050 °C), при котором минимален выход жидких продуктов и твердого остатка и максимален выход пиролизных газов с минимальной теплотой сгорания.

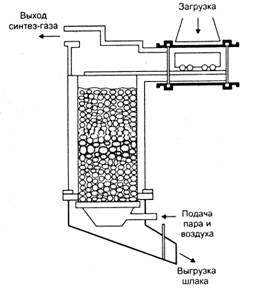

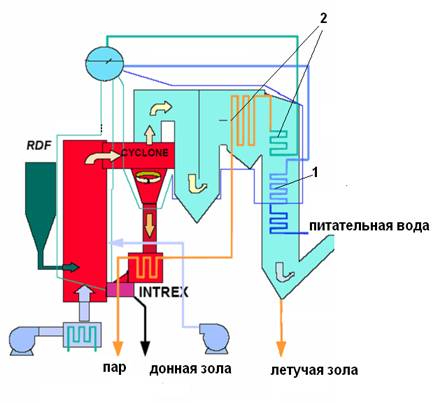

в) Газификация — процесс термической обработки отходов, содержащих органические вещества, окислителем (воздухом, кислородом, водяным паром, углекислым газом или их смесью) с расходом ниже стехиометрического, с получением генераторного газа (синтез-газа) и твердого или расплавленного минерального продукта. Переработка отходов газификацией имеет следующие преимущества по сравнению с методом сжигания:

- получаемые горючие газы могут быть использованы в качестве энергетического и технологического топлива, в то время как при сжигании практически возможно только энергетическое использование теплоты отходов (получение водяного пара или горячей воды);

- получаемая смола может быть использована как жидкое топливо и как химическое сырье;

- сокращаются выбросы золы и сернистых соединений в атмосферу.

Результаты систематизации применяемого в России оборудования для термического обезвреживания конкретных типов отходов по представленной предприятиями информации в анкетах приведены в таблицах 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 по разделам: сжигание, пиролиз и газификация. Представленные технологии и оборудование систематизированы:

- по группам обезвреживаемых отходов (коды ФККО‑2014) [3];

- по производительности;

- по применяемой технологии термического обезвреживания;

- по системам очистки газов;

- по генерации энергии;

- по образующимся отходам;

- по степени внедрения;

- по наличию разрешений на применение, заключений ГЭЭ;

- по объектам внедрения.

Рассматриваемое оборудование имеет проектную техническую документацию на новую технику и технологию, получившую положительные заключения государственной экологической экспертизы. В основу этой информации положены данные, представленные письмом Росприроднадзора от 22 января 2015 г. № ВС‑08‑01‑28/721, содержащиеся в реестре выданных Росприроднадзором и его территориальными органами положительных заключений государственной экологической экспертизы по проектам технической документации на новую технику и технологию за 2011–2014 гг., размещенном на официальном сайте Росприроднадзора http://rpn.gov.ru/ и в анкетах предприятий.

По количеству внедренного в России оборудования по тем или иным технологиям термического обезвреживания получить полную информацию не представилось возможным, так как многие предприятия не ответили на запрос о представлении ими анкет. На основании полученных анкет можно констатировать, что наибольшее распространение получили инсинераторы и установки типа «Форсаж», «ИН» и «КТО».

Таблица 1.7 отражает географическое распределение оборудования по обезвреживанию отходов термическим способом по федеральным округам Российской Федерации. Как следует из данных таблицы, технологии термического обезвреживания и оборудование по сжиганию отходов размещены практически во всех федеральных округах. В значительно меньшей степени распространены по стране установки пиролиза и газификации.

Таблица 1.2 — Результаты систематизации технологий термического обезвреживания отходов на основании предоставленных предприятиями анкет

|

№ п/п |

Код и наименование блока и типа отходов по ФККО‑2014 |

Оборудование |

Производительность, т/час |

Технология |

Система очистки газов |

Генерация энергии |

Образующиеся отходы |

Степень внедрения |

Наличие разрешения на применение |

Применение на предприятиях |

||||||||||||||

|

Вид отхода |

||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||||||||

|

СЖИГАНИЕ |

||||||||||||||||||||||||

|

1 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (три линии) |

8,33 т/час (8,33х3 = = 25 т/час) |

Сжигание на обратно-перетал-кивающей колосниковой решетке |

Мокро-сухой абсорбер (известковое молоко + активированный уголь), рукавный фильтр |

Выработка электроэнергии 1,2·3=3,6 МВт |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

Спецзавод № 2, ГУП «Экотехпром», г. Москва |

||||||||||||||

|

Твердые коммунальные отходы (ТКО) |

||||||||||||||||||||||||

|

2 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (две линии) |

24 т/ч (24х2 = = 48 т/ч) |

Сжигание на наклонно-перетал-кивающей колосниковой решетке |

Распределительный абсорбер, рукавный фильтр, система СКВ |

Выработка электроэнергии 11 МВт |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ООО «ЕФН-Экотехпром МСЗ № 3», г. Москва. |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

3 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (три линии) |

13,5 т/час (13,5х2 = = 27 т/ч, одна линия в резерве) |

Сжигание в вихревом кипящем слое |

Мокро-сухой абсорбер (известковое молок + активированный уголь), рукавный фильтр, циклон |

Выработка электроэнергии 6·2=12 МВт |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

Спецзавод № 4, Комплекс по ТБ и БО, ГУП «Экотехпром», г. Москва |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

4 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (три линии) |

6 т/час (6·3 = = 18 т/час) |

Сжигание на обратно-перетал-кивающей колосниковой решетке |

Осадительная камера, батарейный циклон |

Отпуск тепла |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

МУПВ «Спецзавод № 1» , г. Владивосток |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

5 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (две линии) |

15 т/час (15·2 = = 30 т/час) |

Сжигание на валковой колосниковой решетке |

Электрофильтр |

Отпуск тепла |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ОАО «Завод ТО ТБО», г. Мурманск |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

6 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (три линии) |

15 т/час (15·2 = = 45 т/час) |

Сжигание на валковой колосниковой решетке |

Электрофильтр |

Отпуск тепла |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

Пятигорский теплоэнергетический комплекс |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

7 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов (две линии) |

1,5 т/час (1,5·2 = = 3,0 т/час) |

Слоевое сжигание с подвижным подом |

Камера дожигания, подача известняка и угля, рукавный фильтр |

Отпуск тепла |

Шлак и зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

Череповецкий завод для комплексной переработки ТБО |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

8 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Технологическая линия по сжиганию Твердых коммунальных отходов |

20–24 т/час |

Сжигание на механической колосниковой решетке |

реактор со смесителем-увлажнителем и рукавный фильтр |

Выработка электроэнергии на паровой турбине 24 Мвт |

Шлак и зола от сжигания |

НИОКР |

Есть, заключение ГЭЭ не предоставлено |

нет |

||||||||||||||

|

ТКО |

||||||||||||||||||||||||

|

9 |

2.10 — ОТХОДЫ ДОБЫЧИ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ |

УЗГ‑1м |

6 т/час |

Сжигание во вращающейся печи |

скруббер |

нет |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 292–08/ХМЭ‑0242/02 от 14.07.2008г. |

ООО «ЭКО Плюс», г. Лангепас, ПАО «ЛУКОЙЛ» |

||||||||||||||

|

Замазученные грунты, буровые шламы, окалина и пропанты |

||||||||||||||||||||||||

|

10 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

Инсинератор ИН 50 Турмалин |

50–5000 кг/час |

Сжигание в подовой печи |

Камера дожига газов, циклон, скруббер (сухой/ мокрый) |

Возможно комплектация водогрейным утилизатором (теплообменником) |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 202 от 12 апреля 2013 г. |

175 предприятий на территории Российской Федерации |

||||||||||||||

|

Отходы 3–5 классов опасности, в том числе содержащие нефтепродукты, медицинские и биологические отходы, отходы химпроизводства |

||||||||||||||||||||||||

|

11 |

7.20 — ОТХОДЫ ПРИ СБОРЕ И ОБРАБОТКЕ СТОЧНЫХ ВОД |

Импортное оборудование |

3,4 т/час |

Сжигание в печи кипящего слоя |

Электрофильтр, 2‑х ступенчатый скруббер |

Есть, вырабатывается электроэнергия на паровой турбине |

Зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ГУП " Водоканал Санкт-Петербурга", завод сжигания осадка сточных вод Юго-Западных ОС. |

||||||||||||||

|

Обезвоженный осадок смеси сырого осадка сточных вод и избыточного уплотненного ила. |

||||||||||||||||||||||||

|

12 |

3.01 — ОТХОДЫ ПРОИЗВОДСТВА ПИЩЕВЫХ ПРОДУКТОВ, НАПИТКОВ, ТАБАЧНЫХ ИЗДЕЛИЙ 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9 |

Печь УУН 0,8 |

0,5–2 т/час |

Сжигание в печи барабанного типа |

1.Фильтр грубой очистки (Циклон) 2.Фильтр тонкой очистки (Скруббер с водяной очисткой) (10 % щелочной раствор NaOH) |

нет |

Зола от сжигания Грунт технологический |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ООО «Агентство Ртутная Безопасность», Краснодарский край |

||||||||||||||

|

Отходы, содержащие нефтепродукты, растительные и животные жиры, спиртосодержащие отходы. |

||||||||||||||||||||||||

|

13 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

КТО‑1000.З.В / КТО‑1000.Ш |

1 т/час |

Сжигание во вращающейся печи |

Камера дожига газов, Механическая очистка газов (рукавный фильтр, керамический патронный фильтр, мокрое пылеулавливание) Химическая очистка газов (сухой, полусухой, мокрый скруббер) |

Есть, вырабатывается тепловая энергия в виде горячей воды или пара 2,5–3 Квт |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 677 от 28 октября 2014 г. |

1) ООО «ТК «НефтеХимГаз» г. Москва 2) ОАО "РЖД" г. Москва |

||||||||||||||

|

ТКО, нефтесодержащие отходы, деревянные шпалы, медицинские и биологические отходы |

||||||||||||||||||||||||

|

14 |

7.20 — ОТХОДЫ ПРИ СБОРЕ И ОБРАБОТКЕ СТОЧНЫХ ВОД |

КТО‑1000.БМ.КСЖ / КТО‑1000.БМ.Ц |

1 т/час |

Сжигание в циклонном реакторе |

Камера дожига газов, мехочистка газов (фильтры рукавный, керамический патронный, мокрое пылеулавливание), химочистка газов (сухой, полусухой, мокрый скруббер) |

Есть, вырабатывается тепловая энергия в виде горячей воды или пара 1,5–2 Квт |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 677 от 28 октября 2014 г. |

1) ООО «Газпром инвест Запад», КС «Портовая» СПб, 2) ООО «Газпром добыча Надым», Бованенковское НГКМ ЯНАО, г. Надым 3) ОАО «Выксунский металлургический завод» Нижегородская область, г. Выкса 4) ООО «Газпром инвест запад» КС «Киринская» СПб |

||||||||||||||

|

Осадки промышленных сточных вод, в т. ч. метанольный раствор |

||||||||||||||||||||||||

|

15 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; |

Мусоросжигательная установка CB 128SW-L |

0,3 т/час |

Сжигание в камерной печи сжигания, оборудованная системой поддувал |

Камера дожига газов |

нет |

Зола от сжигания |

Промышленный образец |

Есть ГЭЭ № 180 от 18 декабря 2014 г. |

АО «ЧГГК», г. Анадырь |

||||||||||||||

|

ТБО, промышленные, в т.ч. нефтесодержащие, отходы |

||||||||||||||||||||||||

|

16 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ |

Установка «Форсаж‑2М» |

180 кг/час |

Сжигание в камере сгорания (бочке) |

Камера дожига газов |

нет |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 273 от 24 ноября 2004 г. |

ООО «УНР‑17» Владимирская обл. |

||||||||||||||

|

ТБО, промышленные, в т.ч. нефтесодержащие, отходы |

||||||||||||||||||||||||

|

17 |

7.30 — ОТХОДЫ КОММУНАЛЬНЫЕ, ПОДОБНЫЕ КОММУНАЛЬНЫМ НА ПРОИЗВОДСТВЕ, ОТХОДЫ ПРИ ПРЕДОСТАВЛЕНИИ УСЛУГ НАСЕЛЕНИЮ 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

Инсинераторная установка ИУ‑80 |

0,18 т/час |

Сжигание в печи |

Камера дожига газов |

нет |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ не предоставлено |

МУП МО «НР» «Переработчик» г. Нерюнгри |

||||||||||||||

|

Отходы пищевой продукции, нефтесодержащие отходы, отходы целлюлозно-бумажного производства, органические отходы, отходы медицинских учреждений. |

||||||||||||||||||||||||

|

18 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

КТО‑50.К20.П КТО‑50.К40.П КТО‑50.БМ.П КТО‑100.К40.П КТО‑100.МК КТО‑150.З.П КТО‑150.БМ.П |

Кто50 (0,05 т/час) Кто100 (0,1 т/час) Кто150 (0.15 т/час) |

Сжигание в подовой печи |

Камера дожига газов, Механическая очистка газов (рукавный фильтр, керамический патронный фильтр, мокрое пылеулавливание) Химическая очистка газов (сухой, полусухой, мокрый скруббер) |

Есть, для КТО 150 вырабатывается тепловая энергия в виде горячей воды или пара 0,3–0,4 Квт |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 677 от 28 октября 2014 г. |

20 предприятий на территории Российской Федерации |

||||||||||||||

|

ТБО, промышленные (в том числе нефтесодержащие), медицинские, биологические отходы |

||||||||||||||||||||||||

|

19 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

Мобильный инсинератор «Hurikan-150» |

50–75 кг/час |

Сжигание в камернойпеч |

Камера дожига газов |

нет |

Зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ООО «Агентство Ртутная Безопасность» Краснодарский край |

||||||||||||||

|

Промышленные, медицинские, биоорганические отходы |

||||||||||||||||||||||||

|

20 |

4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; |

Установка «Форсаж‑1» |

0,05т/час |

Сжигание в камере сгорания (бочке) |

Камера дожига газов |

нет |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 77.01.30.312.Л.07782.04.3 от 3 апреля 2003 г. |

более 10 предприятий на территории Российской Федерации |

||||||||||||||

|

Нефтесодержащие отходы, отработанные фильтры; промасленная ветошь, опилки; отработанные сорбенты. |

||||||||||||||||||||||||

|

ПИРОЛИЗ |

||||||||||||||||||||||||

|

21 |

2.10 — ОТХОДЫ ДОБЫЧИ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ |

УТД‑2 |

800–1500 кг/час |

Низкотемпературный пиролиз, без доступа кислорода в реакторе |

Фильтр пиролизных газов |

Есть, дополнительно комплектуется системой рекуперации тепла и выработки электричества |

Пиролизное топливо, пиролизный газ, песок |

Промышленный образец |

Есть, ГЭЭ № 576 от18.09.2014 г. |

ООО НПП "Союзгазтехнология» г. Тюмень. |

||||||||||||||

|

Нефтешламы, отходы бурения |

||||||||||||||||||||||||

|

22 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ |

Установка пиролиза FORTAN‑2 |

345 кг/час |

Низкотемпературный пиролиз в ретортной печи |

Нет Планируется дооснащение пенным аппаратом для очистки газов |

нет |

пиролизное масло/ технический углерод/ металлокорд |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ООО «ТТ ГРУПП», Краснодарский край |

||||||||||||||

|

Резиносодержащие и полимерсодержащие отходы |

||||||||||||||||||||||||

|

23 |

2.10 — ОТХОДЫ ДОБЫЧИ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ |

Опытный образец оборудования термической переработки нефтяных шламов |

0,3 т/час |

Низкотемпературный пиролиз нефтяных шламов в паровой среде |

Скруббер |

Тепловая энергия в виде горячей воды |

Жидкие углеводороды, Неорганические материалы (песок, оксиды железа, глина, гравий и др.) |

Опытный образец |

Есть, заключение ГЭЭ не предоставлено |

нет |

||||||||||||||

|

Нефтяные шламы |

||||||||||||||||||||||||

|

24 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; |

Установка переработки отходов ЭКОМАШ‑01/ Комплекс EcoMachine AMR‑100 |

250 кг/час |

Низкотемпературный пиролиз в шахтном реакторе вертикальном |

Трехступенчатая очистка газов |

Есть Вырабатывается генераторный газ для газопоршневого генератора |

Синтетический (пиролизный газ). Пиролизная жидкость, зола (сажа) |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

Оренбург, Пермь, Ярославль, Тверь, |

||||||||||||||

|

ТБО, резинотех. изделия, отходы пластмассы, ЦБК, органические, медицинские. |

||||||||||||||||||||||||

|

25 |

4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; |

УПОР‑1ш |

250 кг/час |

Пиролиз в реакторе |

Центробежный сепаратор аэрозолей |

нет |

Пиролизное топливо, металлолом, зола |

Промышленный образец |

Есть, ГЭЭ № 292–08/ХМЭ‑0242/02 от 14 июля 2008 г. |

ООО «ЭКО Плюс», г. Лангепас |

||||||||||||||

|

Резиносодержащие отходы и ветошь |

||||||||||||||||||||||||

|

26 |

4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; |

УТД‑1 |

100 кг/час |

Низкотемпературный пиролиз, без доступа кислорода в реакторе |

Фильтр пиролизных газов |

Есть, дополнительно комплектуется системой рекуперации тепла и выработки электричества |

Пиролизное топливо, пиролизный газ, металлолом, зола |

Промышленный образец |

Есть, ГЭЭ № 576 от18.09.2014 г. |

1) ГУП Калининградской области «Единая система обращения с отходами», г. Калининград. 2) ООО НПП "Союзгазтехнология» г. Тюмень. |

||||||||||||||

|

Резинотехнические отходы, шины |

||||||||||||||||||||||||

|

27 |

3 — ОТХОДЫ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ; 4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; 9- ОТХОДЫ ПРИ ВЫПОЛНЕНИИ ПРОЧИХ ВИДОВ ДЕЯТЕЛЬНОСТИ, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–8 |

Инсинератор «Мюллер» С.Р.50 |

0,05 т/час |

Высокотемпературный пиролиз в камерной печи |

Камера дожига газов, «сухая» очистка газов, на основе реагентов в виде камней кальция и активированного угля |

Есть, тепловая энергия для обогрева воды |

Зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

ООО «Биопотенциал», г. Краснодар |

||||||||||||||

|

СОЗ, сельскохозяйственные ядохимикаты, отходы производства, включая пластики, содержащие хлорированные углеводороды; жидкие, в том числе содержащие нефтепродукты, осадки сточных вод, «хвосты» ТБО, отходы медицинские и биологические, пищевой и фармацевтической промышленности. |

|

|

|

|||||||||||||||||||||

|

ГАЗИФИКАЦИЯ |

||||||||||||||||||||||||

|

28 |

7.40 — ОТХОДЫ ДЕЯТЕЛЬНОСТИ ПО ОБРАБОТКЕ ОТХОДОВ |

Вихревой газогенератор ГГВ‑3000 |

1000–1200 кг/час |

термическая конверсия при недостатке кислорода |

скрубберы с теплообменниками |

Вырабатывается генераторный газ для газопоршневого генератора |

Зола от сжигания |

Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

|

||||||||||||||

|

Хвосты ТБО |

||||||||||||||||||||||||

|

29 |

7.40 — ОТХОДЫ ДЕЯТЕЛЬНОСТИ ПО ОБРАБОТКЕ ОТХОДОВ |

Дожигатель газов регенеративный ДГР‑0,5 ДРГ- 5, ДРГ‑10, ДРГ‑20 |

500 м3/ч |

Дожиг. газов в камере сгорания, 2‑х регенеративных камерах с газопроницаемой теплообменной насадкой в усл. интенсивного перемешивания |

есть |

(ДРГ 0,5 нет) ДРГ‑5–20 горячая вода |

Зола от сжигания 4,3 % |

(ДРГ 0,5 НИОКР) ДРГ‑5–20 Промышленный образец |

Есть, заключение ГЭЭ не предоставлено |

|

||||||||||||||

|

Загрязненные газообразные отходы |

||||||||||||||||||||||||

|

30 |

7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; |

Установка термической ликвидации сточных вод УТЛСВ |

10 м3/час |

Распыление в парообразном состоянии в пламя газового факела |

нет |

нет |

Зола от сжигания |

Промышленный образец |

Есть, ГЭЭ № 576 от18.09.2014 г. |

НПП «СГТ», г. Тюмень |

||||||||||||||

|

Жидкая фаза отходов бурения |

||||||||||||||||||||||||

|

31 |

4- ОТХОДЫ ПОТРЕБЛЕНИЯ ПРОИЗВОДСТВЕННЫЕ И НЕПРОИЗВОДСТВЕННЫЕ; МАТЕРИАЛЫ, ИЗДЕЛИЯ, УТРАТИВШИЕ ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА, НЕ ВОШЕДШИЕ В БЛОКИ 1–3, 6–9; 7- ОТХОДЫ ПРИ ВОДОСНАБЖЕНИИ, ВОДООТВЕДЕНИИ, ДЕЯТЕЛЬНОСТИ ПО СБОРУ И ОБРАБОТКЕ ОТХОДОВ; |

Печь сжигания отходов производства |

6,30 м3/ч |

термическое уничтожение разнообразных отходов производства в пламене природного газ. |

Не указано |

нет |

Не указано |

Промышленный образец |

Есть, ГЭЭ № 576 от18.09.2014 г. |

Филиал «Азот» ОАО «Объединенная химическая компания «УРАЛХИМ», г. Березники |

||||||||||||||

|

Отработанное компрессорное и машинное масло, танковые и продувочные газы, кубовый остаток, воздух от местных отсосов |

||||||||||||||||||||||||

Таблица 1.3 — Предприятия, на которых применяются инсинераторы ИН 50

|

№ |

Наименование, местонахождение |

|

1 |

ОАО «МРТС-Восток», г. Южно-Сахалинск |

|

2 |

ТОО «Minertools (Майнэртулс)» |

|

3 |

ООО «Мед-Экология», г. Сыктывкар |

|

4 |

Департамент имущественных отношений Администрации города Новый Уренгой, г. Новый Уренгой |

|

5 |

ФГКУ «Росгранстрой» |

|

6 |

ООО «Строительная инвестиционная группа», Белгородская область |

|

7 |

Находкинская городская больница ООО «ДИС», г. Находка |

|

8 |

Аэропорт Улан-Удэ |

|

9 |

ООО «ТЕЛР°C Интеграция», г. Санкт-Петербург |

|

10 |

Аэропорт Томск |

|

11 |

ООО «ТЕЛР°C Интеграция», г. Санкт-Петербург |

|

12 |

ЗАО «Золотодобывающая компания «Полюс», Красноярский край |

|

13 |

ООО «ЭкоТрансСервис», г. Череповец |

|

14 |

БУЗ «Воронежский областной центр по профилактике и борьбе со СПИД и инфекционными заболеваниями», г. Воронеж |

|

15 |

Полигон ТБО, г. Нальчик |

|

16 |

ООО «Экологические системы», г. Новосибирск |

|

17 |

ООО «Центр утилизации», г. Томск |

|

18 |

ОАО «Морской торговый порт «Усть-Луга», ФГУП «Росморпорт», Ленинградская обл. |

|

19 |

ООО «Блюм Кениг» ОГУП «Единая система обращения с отходами» (ЕСОО), г. Калининград |

|

20 |

ГУЗ Читинский областной онкологический диспансер, г. Чита |

|

21 |

ООО «Эк°Cервис», г. Барнаул |

|

22 |

ООО «Промэкология», г. Екатеринбург |

|

23 |

ООО «ЭкоТехнологии», г. Омск |

|

24 |

ОАО «ТНК-ВР» |

|

25 |

ООО «ТНК-Уват» Тюменская обл., месторождения: Тямкинское, Урненское, Усть-Тегусское, Южно-Петьегское. Эксплуатирующее предприятие ООО «Универсал-Сервис» |

|

26 |

ОАО «Газпром», п/о Ямал, ДОАО «Спецгазавтотранс», Лабытнанги |

|

27 |

Производственный участок на Бованенковском месторождении, г. Ижевск, Удмуртия, НК «Роснефть» |

|

28 |

ЗАО «Ванкорнефть» Красноярский край, п. Туруханск |

|

29 |

ОАО «Транснефть |

|

30 |

ООО «СМНП «Козьмино» Приморский край, г. Находка |

|

31 |

ЗАО «Трест Коксохиммонтаж», г. Москва |

|

32 |

ОАО «Боксит Тимана», г. Ухта Вахтовый поселок Средне-Тиманского рудника |

|

33 |

Российская антарктическая экспедиция Антарктическая станция «Прогресс- 2», Антарктическая станция «Новолазаревская» |

|

34 |

Поселок военной базы о. Александры, Земля Франца-Иосифа (Северный полюс) |

|

35 |

ООО «ЭЛЕКТРО-ЛТ», г. Москва |

|

36 |

Служба внешней разведки России в/ч 55240, г. Москва |

|

37 |

ООО «Утилитсервис», Тюменская обл.: г. Сургут, г. Тюмень |

|

38 |

ООО «Утилитсервис», г. Новосибирск |

|

39 |

ТОО «Олжас», Казахстан: г. Алматы, г. Актобе, г. Астана, г. Караганда, г. Тараз |

|

40 |

Федеральная таможенная служба России Таможенный пост и пункт пропуска «Адлер», Станция Веселое, г. Сочи |

|

41 |

ООО «РСУ № 5», Санкт-Петербург |

|

42 |

Федеральная таможенная служба России, МАПП «Верхний Ларс», г. Владикавказ |

|

43 |

ООО «Дирекция по строительству МАПП» |

|

44 |

ФГУП «Государственный завод медицинских препаратов», г. Москва |

|

45 |

Центральный банк Российской Федерации, Технологический центр «Нудоль», п. Нарынка, Московская обл. |

|

46 |

ООО «Экологическая инициатива», г. Киров, |

|

47 |

Полигон ТБО, п. Костино |

|

48 |

ООО «Сахалинская компания по утилизации отходов «Эк°Cервис», г. Южно-Сахалинск |

|

49 |

ООО «Центр управления медицинскими отходами», г. Курган |

|

50 |

ООО «Центр управления медицинскими отходами», Пермский край, Полигон ТБО в ЗАТО «Звездный» |

|

51 |

Министерство обороны Российской Федерации, Военный госпиталь ВДВ, г. Краснознаменск |

|

52 |

Министерство обороны Российской Федерации, Военный госпиталь ВДВ, г. Тула |

|

53 |

Министерство обороны Российской Федерации, Военный госпиталь ЛенВО, г. Выборг, Ленинградская обл. |

|

54 |

Гарнизонный госпиталь п. Рыбачий, ЗАТО «Вилючинск», Камчатская обл. |

|

55 |

ФГУП «ГУСС Дальспецстрой», г. Хабаровск |

|

56 |

Министерство обороны Российской Федерации, Поликлинический консультативно-диагностический Центр, г. Камбарка, республика Удмуртия |

|

57 |

ЗАО «ПКО «Тюмень-Универсал» |

|

58 |

Правительство республики Удмуртия |

|

59 |

ГУЗ «Республиканский клинический онкологический диспансер», |

|

60 |

ГУ «УКС Правительства Удмуртской Республики», г. Ижевск |

|

61 |

ФГУЗ ЦМСЧ № 38 ФМБА России, г. Сосновый Бор, Ленинградская обл. |

|

62 |

Ангарская городская больница № 1, г. Ангарск |

|

63 |

ООО «Клиника XXI века — современный медицинский центр им. Х. М. Совмена», республика Адыгея, аул Афипсип, Тахтамукайский р-н |

|

64 |

Мэрия города Ольсбург, Дания, ЕС (Программа ТАСИС) |

|

65 |

Мэрия города Калининграда, МУЗ «Городская многопрофильная больница», г. Калининград |

|

66 |

Правительство Санкт-Петербурга, ГУЗ «Городская туберкулезная больница № 2», г. Санкт-Петербург |

|

67 |

Администрация Иркутской области, ОГУЗ «Иркутская областная психиатрическая больница № 3», д. Сосновый Бор, Иркутская обл. |

|

68 |

Родильный дом при МУЗ «Красногвардейская центральная больница», с. Красногвардейское, Ставропольский край |

|

69 |

Родильный дом г. Балаково, Саратовская обл. |

|

70 |

Ветеринарная корпорация ООО «Вит-Джоржия», г. Тбилиси, Грузия |

|

71 |

ООО «Геракл», г. Котлас, Архангельская обл. |

|

72 |

Аэропорт «Нижневартовск», ОАО «Нижневартовск-Авиа», г. Нижневартовск |

|

73 |

Аэропорт «Ханты-Мансийск», ОАО «Югра-Авиа», ХМАО |

|

74 |

Администрация города Уфы, МУП «Спецавтохозяйство по уборке города», г. Уфа, республика Башкирия |

|

75 |

Администрация Архангельской области, СМУП «Спецавтохозяйство», г. Северодвинск |

|

76 |

Администрация г. Магадана, МУ «Комбинат зеленого хозяйства», г. Магадан |

|

77 |

ГМУП «Автотранспортное управление», ХМАО, г. Нижневартовск, г. Лангепас |

|

78 |

МГУП «Промотходы», г. Москва |

|

79 |

ЗАО «Завод «ТЭКОН», эксплуатирующее предприятие ООО «ЦУОО», г. Санкт-Петербург |

|

80 |

ООО «Промстрой «СУ‑1», г. Чайковский, Пермский край. |

|

81 |

ООО «Пензавторсырье», г. Пенза |

|

82 |

ООО «Видком», г. Санкт-Петербург |

|

83 |

ТОО «Вест Дала», г. Атырау, Казахстан |

|

84 |

ТОО «Барт Медиа», г. Алматы, Казахстан |

|

85 |

ТОО «СпецСервис-Актау», г. Актау, Казахстан |

|

86 |

ООО «ЮТА», Городской полигон ТБО, г. Нягань |

|

87 |

Полигон ТБО, г. Березники, Пермский край |

|

88 |

ООО «Стимул», г. Липецк |

|

89 |

ФГБУН Институт проблем химико-энергетических технологий РАН, г. Бийск |

|

90 |

ГНЦ Российской Федерации ФГУП «ЦНИИХМ им. Д. И. Менделеева», г. Москва |

|

91 |

ОАО «Газпром» |

|

92 |

ЗАО «ЯмалГазИнвест» |

|

93 |

ОАО «Гипроспецгаз», Санкт-Петербург — генпроектировщик Магистральный газопровод «СРТО-Торжок», КС «Вуктыльская», КС «Приводино», КС «Новогрязовецкая», КС «Новоюбилейная» |

|

94 |

ОАО «АК «Транснефть» |

|

95 |

AMERCO International LTD Великобритания |

|

96 |

ООО «Спецморнефтепорт Приморск», Ленинградская обл. |

|

97 |

НК «Лукойл» |

|

98 |

ОАО «РПК «Высоцк-Лукойл‑2», Нефтепорт «Высоцк», Ленинградская обл. |

|

99 |

ОАО «РЖД», Управление Октябрьской ж/д, г. Санкт-Петербург |

|

100 |

ТОО «Олжас», г. Алматы, Казахстан |

|

101 |

Вахтовый поселок нефтепорта в пос. ДеКастри (Сахалин‑1) |

|

102 |

PoongLim, Со., Южная Корея — генподрядчик |

|

103 |

Астраханский ГПЗ, г. Астрахань |

|

104 |

ТОО «Иволга Холдинг», г. Костанай, Казахстан |

|

105 |

ЗАО «РосПродИмпорт», г. Владивосток |

|

106 |

ОАО «НИПИГазпереработка», г. Краснодар |

|

107 |

ФГУП по производству бакпрепаратов НИИЭМ им. Пастера, г. Санкт-Петербург |

|

108 |

ОАО «Можгинское строительное объединение», г. Можга, Удмуртская р-ка |

|

109 |

Управление здравоохранения Архангельской области, г. Северодвинск, г. Новодвинск |

|

110 |

УНР Министерства обороны Российской Федерации, Окружной военный госпиталь СКВО МО Российской Федерации, 522 Центр приема, обработки и отправки погибших, г. Ростов-на-Дону • ИН‑50.1 (50 кг/ч) · груз 200 |

|

111 |

Окружной социальный геронтологический центр и детский дом, п. Снежный, г. Сургут |

|

112 |

СГМУП «Тепловик», г. Сургут, Тюменская обл. |

|

113 |

МУ «Туберкулезная больница № 11», г. Солнечногорск, Московская обл. |

|

114 |

ОАО «НК «Роснефть», Вахтовый поселок строителей опорной базы промысла «Ванкор», Красноярский край |

|

115 |

ОАО «Морской порт, «Санкт-Петербург» |

|

116 |

Детская база отдыха «Маяк» |

|

117 |

ФГУП «Росморпорт», г. Москва Морской порт «Восточный‑2», г. Находка, Приморский край |

|

118 |

Правительство США, Fluor International Inc Raytheon Technical Services Company LLC |

|

119 |

ФГУ «Федеральный центр охраны здоровья животных», г. Владимир. |

|

120 |

ООО «Утилитсервис», Тюменская область, г. Тюмень, г. Сургут |

|

121 |

ТОО «Олжас», Казахстан (для г. Чимкент), г. Алматы |

|

122 |

Фабрика «Гознак,» г. Санкт-Петербург |

|

123 |

Служба внешней разведки России в/ч 55240, г. Москва |

|

124 |

ОАО «Нижфарм»/ г. Нижний Новгород |

|

125 |

ОАО «Красный гидропресс»/ г. Таганрог |

|

126 |

ОАО «Петрохолод»/ г. Санкт-Петербург |

|

127 |

ЗАО «Моспромстрой»/ фирма «Мосстрой‑16», г. Москва |

|

128 |

Правительство Санкт-Петербурга, Государственный медицинский университет им. ак. И. П. Павлова, г. Санкт-Петербург |

|

129 |

Управление ветеринарии Спб, Правительство Санкт-Петербурга, ГУ «Городской ветеринарный центр», г. Санкт-Петербург |

|

130 |

Правительство Санкт-Петербурга, ГУЗ «Ленинградская областная детская клиническая больница», г. Санкт-Петербург |

|

131 |

НМП «Чистый город», Полигон ТБО, г. Новокуйбышевск |

|

132 |

Унитарное муниципальное НПП по обращению с отходами «Экопол», Полигон ТБО, г. Воронеж |

|

133 |

Завод по переработке резинотехнических изделий, г. Москва |

|

134 |

Трамвайный парк, г. Санкт-Петербург |

|

135 |

Цех деревообработки Управления ЖКХ Парголовского района, г. Санкт-Петербург |

|

136 |

ИП Дьяконов Александр Александрович/ г. Южно-Сахалинск |

|

137 |

ГУ «Бюро судмедэкспертизы Новосибирской области», г. Новосибирск |

|

138 |

ГУ «Бюро судмедэкспертизы Ленинградской области», г. Тосно, Ленинградская обл. |

|

139 |

ОАО «МРТС-Восток», г. Южно-Сахалинск |

|

140 |

Госкорпорация «Росатом» |

|

141 |

ФГУП «Комбинат «Электрохимприбор», г. Лесной (Свердловская область) |

|

142 |

ЗАО «Уралоборудование», г. Екатеринбург |

|

143 |

ФГУП «Росморпорт», г. Находка, Приморский край |

|

144 |

ОАО «АК «Транснефтепродукт», Морской торговый порт, г. Приморск, Ленинградская обл. |

|

145 |

ОАО «РЖД», ООО «Тихорецкий шпалопропиточный завод», Краснодарский край |

|

146 |

НК «Лукойл», ООО «Лукойл-Калининградморнефть», г. Калининград |

|

147 |

Федеральное агентство по атомной энергии, генпроектировщик: ФГУП «Государственный специализированный проектный институт», г. Москва |

|

148 |

Правительство США, Fluor International Inc, Raytheon Technical Services Company LLC |

|

149 |

ФГУ «Федеральный центр охраны здоровья животных», г. Владимир |

|

150 |

ABB LummusGlobal, США |

|

151 |

«Сахалин‑1», Вахтовый поселок, месторождение Чайво |

|

152 |

Управление по ОСС для управления по ветеринарии правительства Санкт-Петербурга, ГУ «Городской ветеринарный центр» |

|

153 |

ГУП РМ «Саранский ветеринарно- санитарный утильзавод», г. Саранск |

|

154 |

Комитет городского хозяйства Администрации городского округа, Центр уничтожения бродячих животных, г. Калининград |

|

155 |

ООО «Кольская корпоративная компания»/ пос. Кола, г. Мурманск |

|

156 |

ООО «Чистый город», г. Благовещенск, Амурская обл. |

|

157 |

ЗАО «Август-Бел», Минская обл., Беларусь |

|

158 |

ОАО «Вурнарский завод смесевых препаратов», п. Вурнары, республика Чувашия |

|

159 |

ООО «Утилитсервис», г. Тюмень, г. Сургут |

|

160 |

ЗАО «РосПродИмпорт», г. Владивосток |

|

161 |

ЗАО «Вологодский подшипниковый завод», г. Вологда |

|

162 |

МУП «Спецавтобаза», г. Екатеринбург |

|

163 |

ООО «Грин-Порт», г. Одесса, Украина |

|

164 |

ООО «Экоресурс», г. Красноярск |

|

165 |

ОАО «Газпром», КС «Портовая» |

|

166 |

ЗАО «РусГазИнжиниринг», г. Выборг |

|

167 |

ОАО «РЖД», Восточно-Сибирская ж/д, Цех утилизации отходов, ж/д станция Тагул, Иркутская обл. |

|

168 |

ООО «Рошальский завод пластификаторов», г. Рошаль, Московская обл. |

|

169 |

ООО «Пластойл», г. Пермь |

|

170 |

ФГУАП «Пулково», г. Санкт-Петербург |

|

171 |

ЗАО «Полигон ЛТД», г. Сургут, Тюменская обл. |

|

172 |

ТОО «Вест Дала», г. Атырау, Казахстан |

|

173 |

Месторождения: Мастерьельское, Северо-Мастерьельское, ОАО «Комнедра», республика Коми. |

|

174 |

SHELL, Великобритания-Голландия, SalymPetroleumDevelopment N. V., г. Тюмень |

|

175 |

ОАО «Морской порт «Санкт-Петербург» (III район) |

|

176 |

ЗАО «РосПродИмпорт», г. Владивосток |

|

177 |

Месторождения: Мастерьельское, Северо-Мастерьельское, ОАО «Комнедра», республика Коми. |

|

178 |

ТОО «Потенциал Ойл», г. Атырау (Казахстан) |

|

179 |

УПСВ Октябрьская Правобережного ЦПТНГ, ОАО «Саратовнефтегаз», Саратовская обл. |

|

180 |

ОАО «Концерн Энергоатом», УКС строящейся Ростовской АЭС, полигон токсичных отходов Волгодонского химического завода, г. Волгодонск, Ростовская область |

|

181 |

ОАО «Морской торговый порт Усть-Луга», п. Усть-Луга, Ленинградская область |

|

182 |

Спецплощадка полигона ТБО п. Костино, Кировская обл. |

|

183 |

Федеральное агентство по науке и инновациям Российской Федерации, г. Москва |

|

184 |

ООО «Экологическая инициатива», г. Киров |

|

185 |

Месторождение «Песчаное» ОАО НАК «Аки-Отыр», ХМАО |

|

186 |

Верхне-Салатское месторождение, Томская обл., ОАО «Томскнефть» |

Таблица 1.4. Предприятия, на которых применяются установки КТО‑50, КТО‑100, КТО‑150

|

№ |

Наименование, местонахождение |

|

1 |

ЗАО «Ванкорнефть», г. Красноярск |

|

2 |

ООО «РН-Северная нефть», г. Усинск |

|

3 |

ООО «РН-Уватнефтегаз», г Тюмень |

|

4 |

ООО "Иркутская нефтяная компания", г. Иркутск |

|

5 |

ООО Фирма "ЭКОТРАК", г. Москва |

|

6 |

ИП Карабанов А.В., Вологодская область, г. Череповец |

|

7 |

ОАО "Приборный завод "Сигнал", Калужская область, г. Обнинск |

|

8 |

ОАО «Первенец», Иркутская область, г. Бодайбо |

|

9 |

ООО "ОКСА", ХМАО-Югра, г. Сургут |

|

10 |

ООО "ГМК", Приморский край, г. Владивосток |

|

11 |

ООО «Золотарь», г. Владивосток |

|

12 |

ООО «Бумеранг», Приморский край, г. Уссурийск |

|

13 |

"Эк°Cервис", Южно-Сахалинск, режимная зона аэропота г. Южно-Сахалинск |

|

14 |

ТОО ЭТК "КазСланец", Казахстан, г. Усть-Каменогорск |

|

15 |

МБУ УКС по застройке Нижневартовского района, ХМАО-Югра, г. Нижневартовск |

|

16 |

ОАО «Акционерная нефтяная компания «Башнефть», республика Башкортостан, г.Уфа |

|

17 |

ООО "Парамушир-град», Камчатский край, г. Петропавловск-Камчатский |

|

18 |

Администрация ЗАТО Солнечный, Тверская область, р.п. Солнечный |

|

19 |

Комитет по природопользованию и экологии Администрации г. Сургута, ХМАО, Сургут |

|

20 |

Научно-производственный центр по охране окружающей среды — филиал ОАО «РЖД», г. Ярославль |

Таблица 1.5 Предприятия, на которых применяются установки КТО‑1000.БМ.КСЖ / КТО‑1000.БМ.Ц

|

№ |

Наименование, местонахождение |

|

1 |

ООО «Газпром инвест Запад», КС «Портовая», г. Санкт-Петербург |

|

2 |

ООО «Газпром добыча Надым», Бованенковское НГКМ, ЯНАО, г. Надым |

|

3 |

ОАО «Выксунский металлургический завод», Нижегородская область, г. Выкса |

|

4 |

ООО «Газпром инвест запад», КС «Киринская», г. Санкт-Петербург |

Таблица 1.6 Предприятия, на которых применяются установка «Форсаж‑1»

|

№ |

Наименование, местонахождение |

|

1 |

ОАО «Порт Троицы», п. Зарубино, Хасанского района, Приморского края |

|

2 |

ООО Фирма «Эк°Cвет», г. Краснодар |

|

3 |

ООО «БСК «ГРАНД», Томская область, г.Томск |

|

4 |

ООО «Интек Агро», г. Ярославль |

|

5 |

ОАО «Сибирь-Полиметаллы», Алтайский край, Рубцовский район, п. Потеряевка |

|

6 |

ОАО «МК» Оренбургская обл., г. Орск |

Таблица 1.7 — Географическое расположение оборудования по обезвреживанию отходов термическим способом по Федеральным округам Российской Федерации

|

№ |

Наименование оборудования |

ЦФО |

ЮФО |

СЗФО |

ДФО |

СФО |

УФО |

ПФО |

СКФО |

КФО |

|

СЖИГАНИЕ |

||||||||||

|

1 |

Установка УЗГ‑1м, (для утилизации замазученных грунтов, шламов) |

- |

- |

- |

- |

V |

V |

V |

- |

- |

|

2 |

Инсинератор ИН 50 |

V |

V |

V |

V |

V |

V |

V |

V |

|

|

3 |

Завод сжигания осадка сточных вод |

V |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

Установка сжигания нефтешламов УУН 0,8 |

- |

V |

- |

- |

- |

- |

- |

- |

- |

|

5 |

Комплексы КТО‑1000.З.В, КТО‑1000.Ш, КТО‑1000.БМ.КСЖ, КТО‑1000.БМ.Ц |

V |

- |

V |

- |

- |

V |

V |

- |

- |

|

6 |

Мусоросжигательная установка CB 128SW-L |

- |

- |

- |

- |

- |

V |

- |

- |

- |

|

7 |

Установка «Форсаж‑2М» |

V |

- |

- |

- |

- |

- |

- |

- |

- |

|

8 |

Инсинераторная установка ИУ‑80 |

- |

- |

- |

- |

- |

- |

V |

- |

- |

|

9 |

Установки КТО‑50.К20.П, КТО‑50.К40.П; КТО‑50.БМ.П; КТО‑100.К40.П; КТО‑100.МК; КТО‑150.З.П; КТО‑150.БМ.П |

V |

- |

V |

V |

V |

V |

V |

- |

- |

|

10 |

Мобильный инсинератор «Hurikan-150» |

- |

V |

- |

- |

- |

- |

- |

- |

- |

|

11 |

Установка «Форсаж‑1» |

V |

V |

- |

V |

V |

- |

V |

- |

- |

|

ПИРОЛИЗ |

||||||||||

|

12 |

Установка термической деструкции УТД‑2 |

- |

- |

- |

- |

- |

V |

- |

- |

- |

|

13 |

Установка пиролиза FORTAN‑2 |

- |

V |

- |

- |

- |

- |

- |

- |

- |

|

14 |

Установка переработки отходов ЭКОМАШ‑01/ Комплекс EcoMachineAMR-100 |

V |

- |

- |

- |

- |

- |

V |

- |

- |

|

15 |

Установка УПОР‑1ш |

- |

- |

- |

- |

V |

- |

- |

- |

- |

|

16 |

Установка УТД‑1 |

- |

- |

V |

- |

- |

V |

- |

- |

- |

|

17 |

Инсинератор «Мюллер» С.Р.50 |

- |

V |

- |

- |

- |

- |

- |

- |

- |

|

ГАЗИФИКАЦИЯ |

||||||||||

|

18 |

Вихревой газогенератор ГГВ‑3000 |

V |

- |

- |

- |

- |

- |

- |

- |

- |

|

19 |

Дожигатель газогенераторный ДГР‑0,5 ДРГ- 5, ДРГ‑10, ДРГ‑20 |

- |

- |

- |

- |

- |

V |

- |

- |

- |

|

20 |

Установка термической ликвидации сточных вод УТЛСВ |

- |

- |

- |

- |

V |

- |

- |

- |

- |

|

21 |

Печь сжигания отходов производства ОАО «ОХК «УРАЛХИМ» |

- |

- |

- |

- |

- |

- |

V |

|

|

1.2 Краткий обзор основных экологических проблем в сфере обезвреживания отходов термическим способом

Экологические проблемы в сфере обезвреживания отходов термическим способом определяются экологическими аспектами, которые оказывают или могут оказать прямое воздействие на окружающую среду. Согласно ISO 14001 [4], экологический аспект — это элемент деятельности организации, ее продукции или услуг, который может взаимодействовать с окружающей средой.

При термическом обезвреживании отходов к экологическим аспектам, оказывающим прямое воздействие на окружающую среду и здоровье человека, относятся:

- выбросы в атмосферу;

- сбросы сточных вод;

- образование отходов;

- сбор и хранение (накопление) обезвреживаемых отходов и реагентов, в том числе опасных.

К экологическим аспектам, оказывающим косвенное воздействие на окружающую среду и здоровье человека, относятся:

- эффективность системы управления охраной окружающей среды;

- компетентность персонала в вопросах охраны окружающей среды;

- контроль и мониторинг воздействия на окружающую среду (наличие, достаточность, качество измерительного и контролирующего оборудования);

- потребление сырья и материалов;

- потребление энергоресурсов и др.

Сжиганием называется контролируемый процесс окисления твердых, пастообразных или жидких горючих отходов, содержащих органические вещества. При горении в основном образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до НСl. Помимо газообразных продуктов при сжигании отходов образуются и твердые частицы — металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения. При сжигании молекулы органических соединений разрушаются, а неорганические соединения превращаются в оксиды и карбонаты, которые выводятся вместе со шлаками и золой. Мелкодисперсные частицы оксидов и карбонатов, содержащиеся в топочных газах, улавливаются в «мокрых» скрубберах или барботажных аппаратах [5], [6].

Термическое обезвреживание отходов на современном уровне развития науки и техники обеспечивает практически полное разрушение находящихся в отходах органических вредных веществ, что достигается с помощью высоких температур (более 1000 °C). Это относится и к диоксинам и фуранам, которые разрушаются более чем на 90 %. При температуре 850 °C диоксины расщепляются на их составные части. При охлаждении дымовых газов существует возможность того, что очень небольшая часть образовавшихся фрагментов снова соединится. Для их надежного отделения применяются рукавные фильтры в системе очистки дымовых газов с возможностью дополнительной подачи порошкообразного активированного угля и, тем самым, эффективной сепарации всех диоксинов и фуранов [7], [8], [9]. Эти технологические решения закладываются при создании целого ряда установок термического обезвреживания отходов методом сжигания и непосредственно реализуются на современных мусоросжигающих заводах. Для очистки дымовых газов на мусоросжигающих заводах по термическому обезвреживанию твердых бытовых отходов в России применяется оборудование, в основном импортное, с трехступенчатой системой очистки отходящих дымовых газов, адаптированной к использованию химических реагентов российского производства [10], [11], [12]. На первой ступени очистки в абсорбере происходит нейтрализация кислых компонентов дымовых газов известью в присутствии мелкодисперсных водяных капель. На второй ступени в рукавном фильтре осуществляется глубокая очистка от летучей золы и сорбция тяжелых металлов и диоксинов в процессе фильтрования дымовых газов через слой извести и активированного угля на фильтровальной ткани. На третьей ступени очистки осуществляется восстановление содержащихся в дымовых газах оксидов азота до молекулярного азота с использованием аммиачной воды. Неорганические вредные вещества, такие как тяжелые металлы, которые не обезвреживаются даже при высоких температурах, в многоступенчатой установке для очистки дымовых газов и при переработке остатков от сжигания должны выделяться в концентрированном виде, извлекаться и связываться. После этого обращение с ними должно осуществляться экологически безопасным способом. Образующиеся при сжигании малоопасные шлаки, похожие на горную породу, могут быть безопасно утилизированы. В Германии, Голландии и других странах они используются в том числе как заменитель дорожного щебня или для звукоизоляции стен [13], [14].

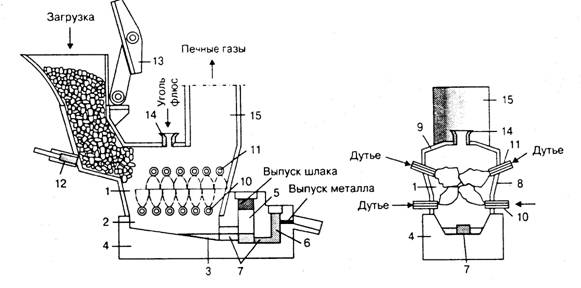

Технологии термического обезвреживания отходов методами пиролиза и газификации не получили широкого распространения по сравнению со сжиганием.