|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

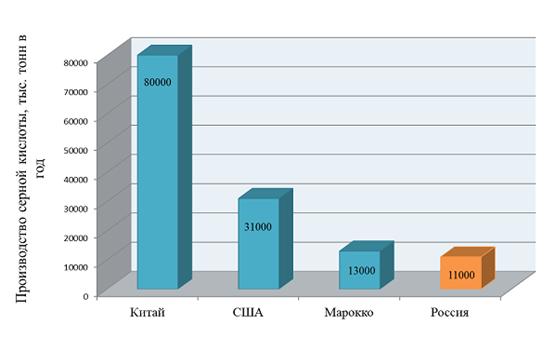

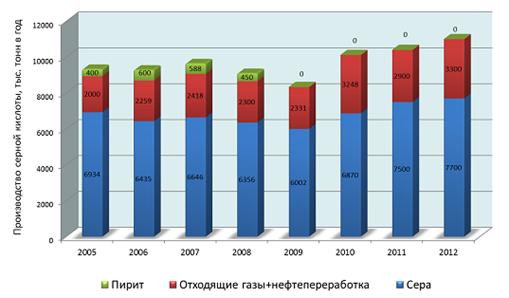

|

|

ИНФОРМАЦИОННО- ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ |

ИТС 2 ─ 2015 |

ПРОИЗВОДСТВО АММИАКА, МИНЕРАЛЬНЫХ

УДОБРЕНИЙ И НЕОРГАНИЧЕСКИХ КИСЛОТ

Москва

Бюро НДТ

2015

Содержание

Раздел 1. Общая информация об отрасли минеральных удобрений

1.1 Перспективы развития рынка минеральных удобрений в России

1.2 Перечень предприятий, относящихся к сфере распространения справочника НДТ

1.3 Перечень продукции и применяемых технологий

1.5 Анализ приоритетных проблем отрасли

1.5.2 Источники общей опасности

1.5.3 Специфические источники опасности

1.5.5 Управление и организация производства

Раздел 2. Производство аммиака

2.1 Анализ приоритетных проблем в производствах аммиака

2.1.1 Модернизация и техперевооружение действующих агрегатов

2.1.3 Строительство новых современных агрегатов

2.2 Описание технологических процессов, используемых в производстве аммиака

2.2.1 Компримирование природного газа

2.2.2 Сероочистка природного газа

2.2.3 Риформинг природного газа

2.2.6 Конверсия оксида углерода

2.2.7 Очистка конвертированного газа от диоксида углерода

2.3 Текущие уровни эмиссии в окружающую среду при производстве аммиака

2.3.1 Выбросы в атмосферу при производстве аммиака

2.3.2 Обращение со сточными водами

2.3.3 Отходы производства аммиака

2.4 Определение наилучших доступных технологий при производстве аммиака

2.5 Наилучшие доступные технологии при производстве аммиака.

2.6 Экономические аспекты реализации наилучших доступных технологий при производстве аммиака

2.7 Перспективные направления в технологии производства аммиака

2.7.1 Технологии для создания новых производств. Производство аммиака мощностью 2000÷2400 т в сутки

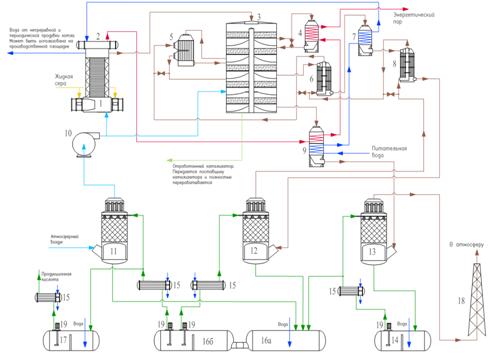

Раздел 3. Производство серной кислоты

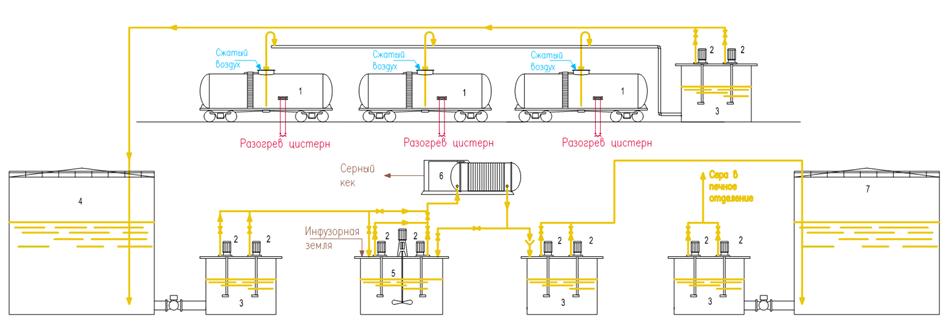

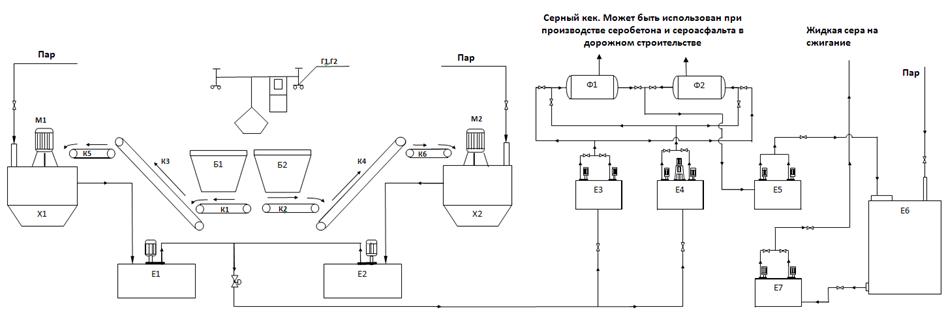

3.1.1 Установки подготовки сырья — плавление/фильтрация жидкой серы

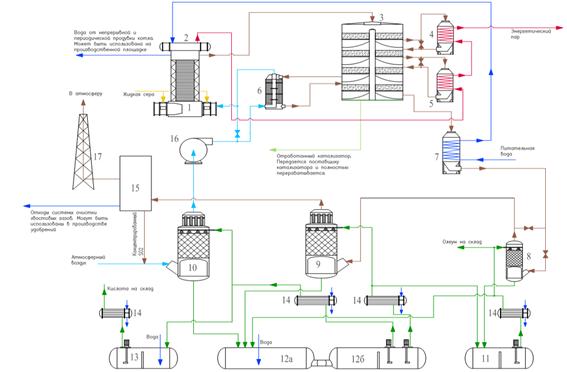

3.1.2 Сернокислотные системы одинарного контактирования с системой очистки хвостовых газов

3.1.3 Сернокислотные системы одинарного контактирования с промывным отделением

3.1.4 Сернокислотные системы двойного контактирования с двойной абсорбцией

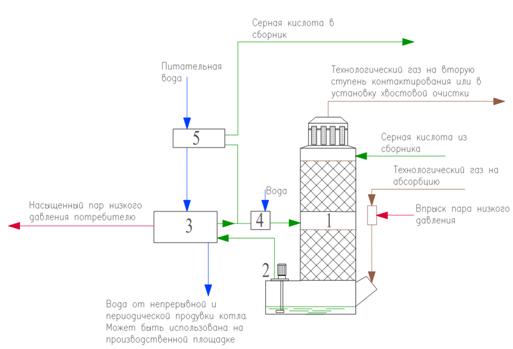

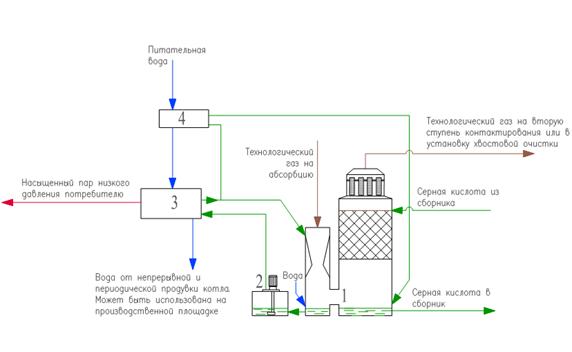

3.1.5 Сернокислотные установки с системой утилизации тепла абсорбции

3.1.6 Достигнутые показатели по потреблению сырья и энергоресурсов

3.2 Текущие уровни эмиссии в окружающую среду

3.2.2 Обращение со сточными водами

3.3.1 Сернокислотные системы одинарного контактирования с установкой очистки отходящих газов (ОК)

3.3.2 Сернокислотные системы двойного контактирования с двойной абсорбцией

3.3.3 Сернокислотные системы с установкой утилизации тепла абсорбции

3.4 Наилучшие доступные технологии при производстве серной кислоты

3.5 Экономические аспекты реализации наилучших доступных технологий по производству серной кислоты

3.6 Перспективные технологии в производстве серной кислоты..

3.6.1 Снижение выбросов от сернокислотных систем

3.6.2 Повышение надежности и энергоэффективности работы сернокислотных установок

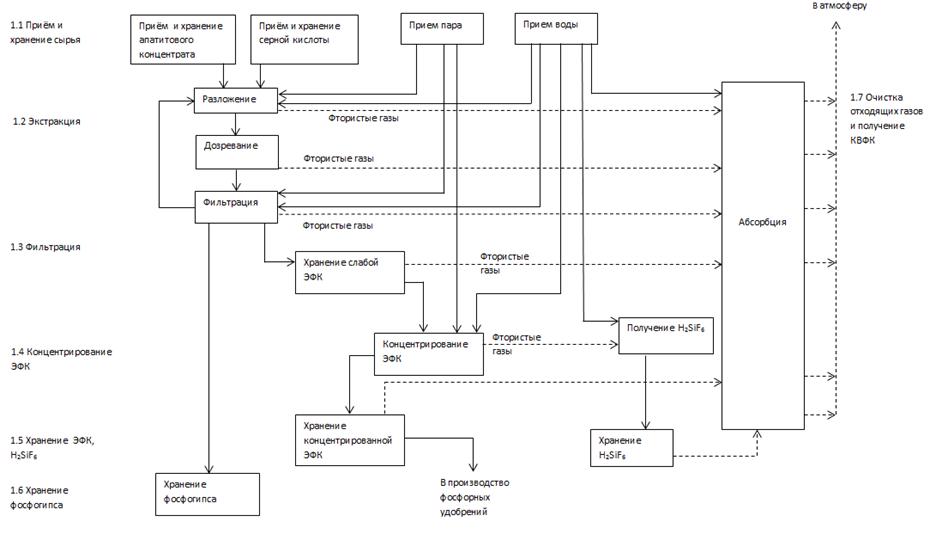

Раздел 4. Производство фосфорной кислоты

4.2 Текущие уровни эмиссии в окружающую среду

4.2.2 Обращение со сточными водами

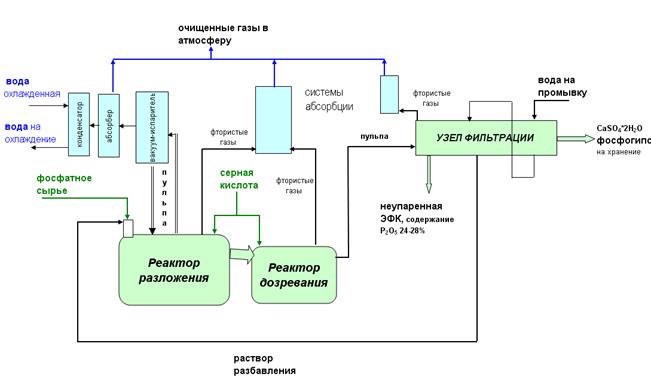

4.3.1 Дигидратный процесс (ДГ)

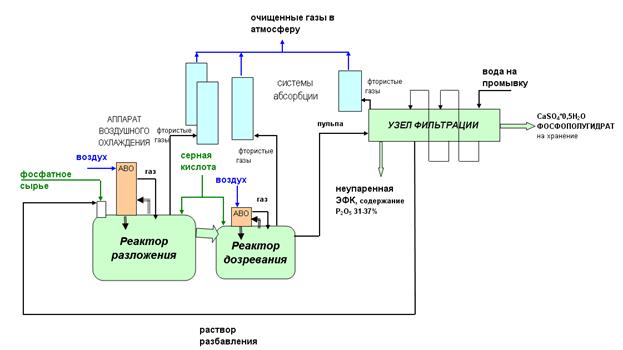

4.3.2 Полугидратный процесс (ПГ)

4.3.3 Извлечение и улавливание соединений фтора

4.4 Наилучшие доступные технологии

4.6 Перспективные технологии производства фосфорной кислоты..

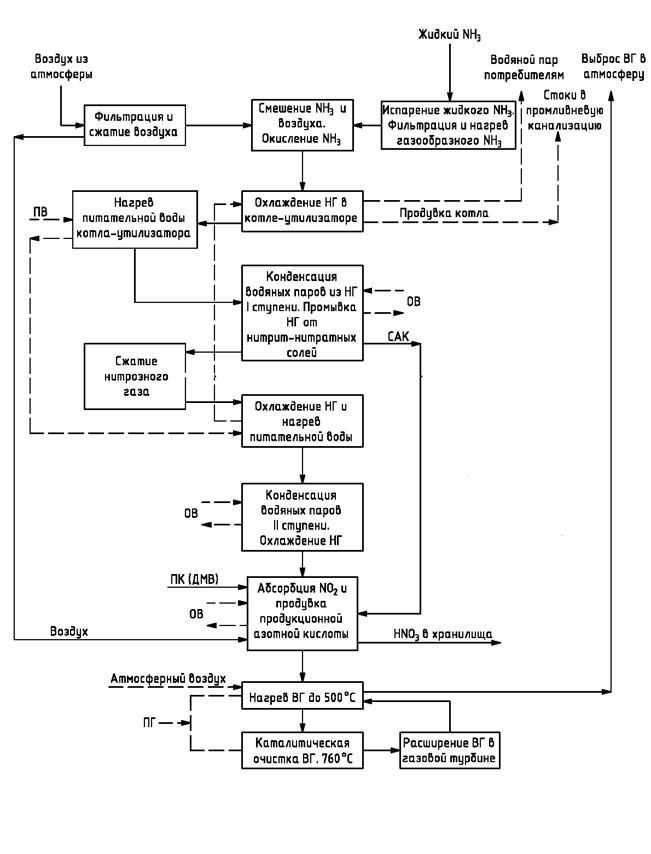

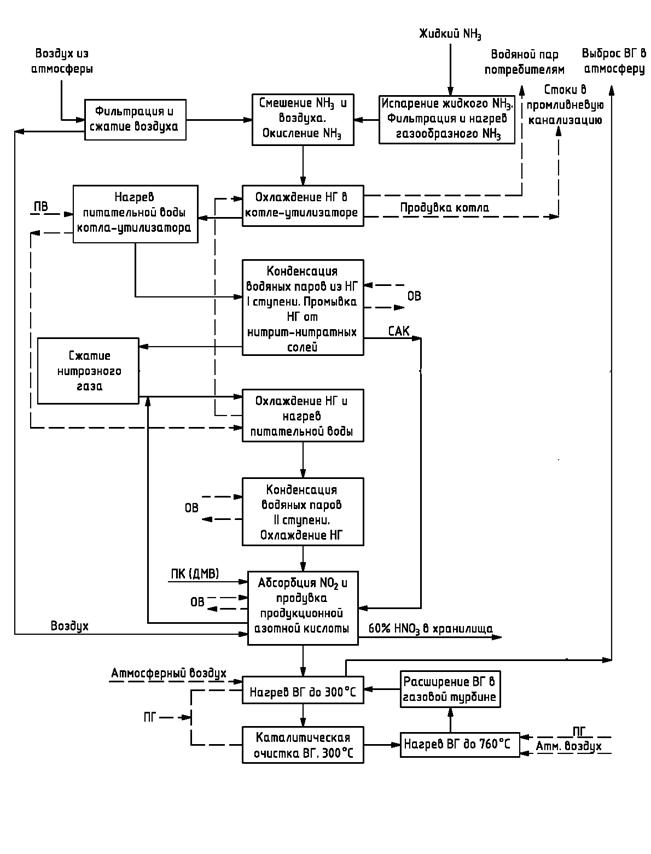

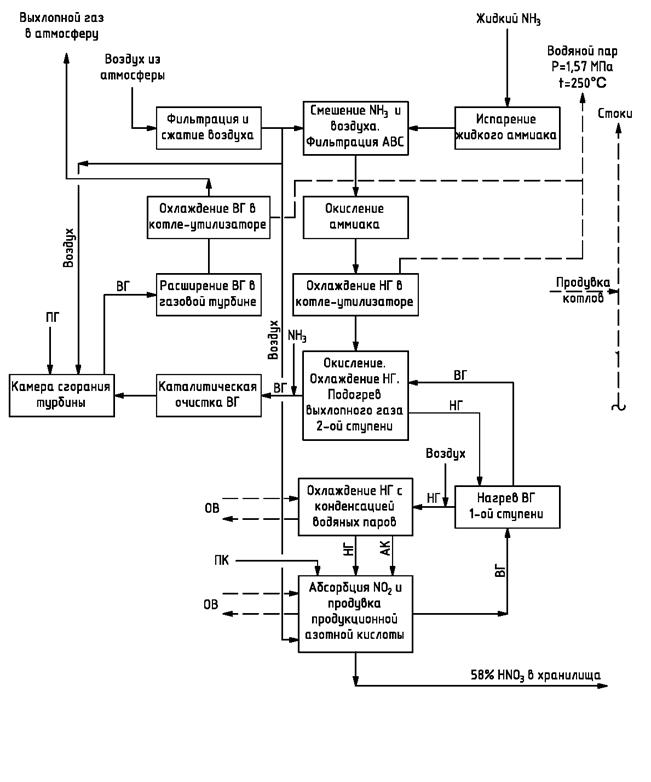

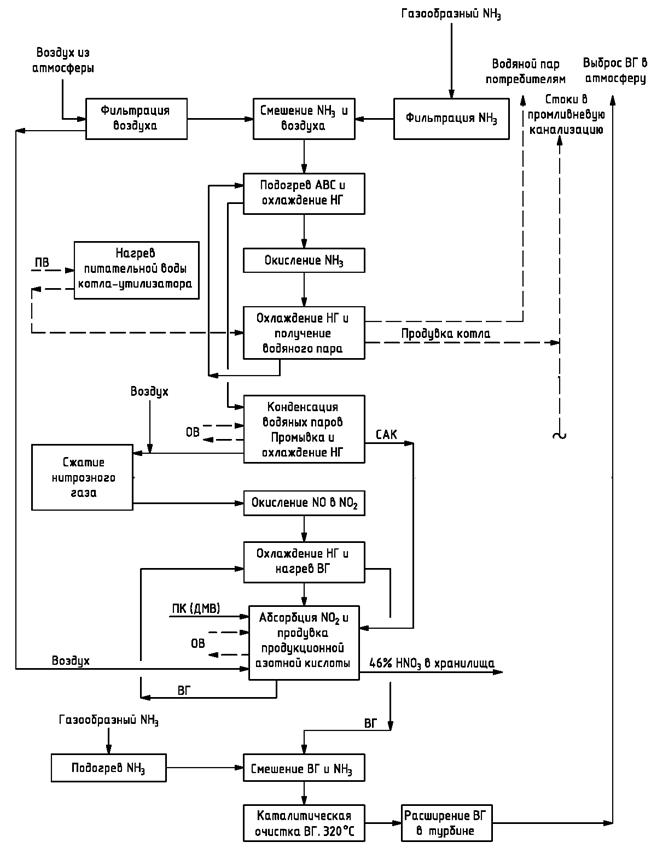

Раздел 5. Производство азотной кислоты

5.1.5 Основные расходные коэффициенты

5.2 Текущие уровни эмиссии в окружающую среду

5.2.2 Обращение со сточными водами..

5.3 Определение наилучших доступных технологий

5.4 Наилучшие доступные технологии

5.4.1 Перечень наилучших доступных технологий

5.4.2 Описание наилучших доступных технологий

5.4.3 Применение наилучших доступных технологий

5.5 Экономические аспекты реализации наилучших доступных технологий

Раздел 6. Производство комплексных удобрений

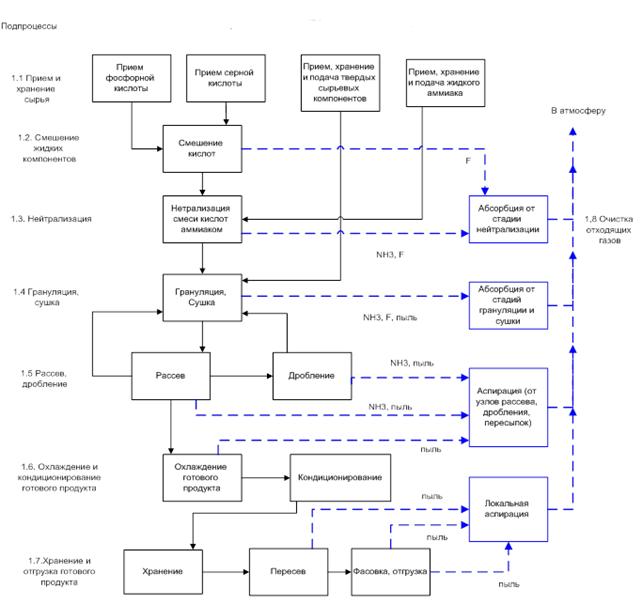

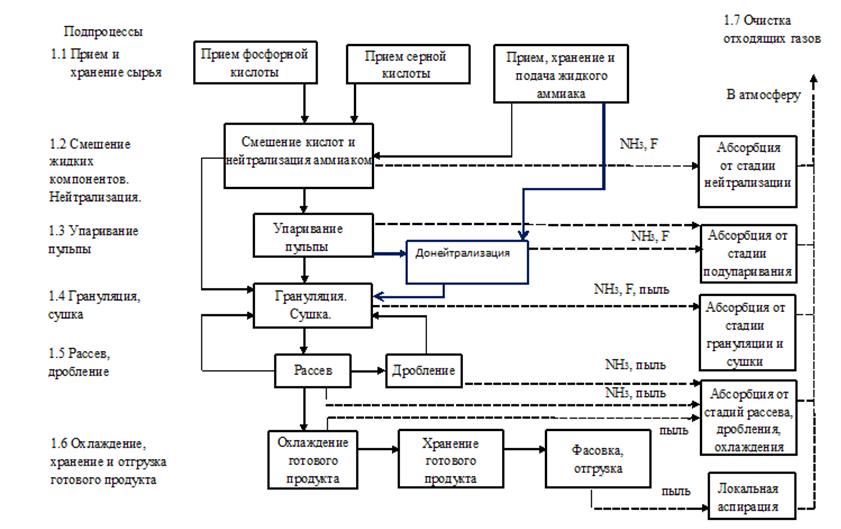

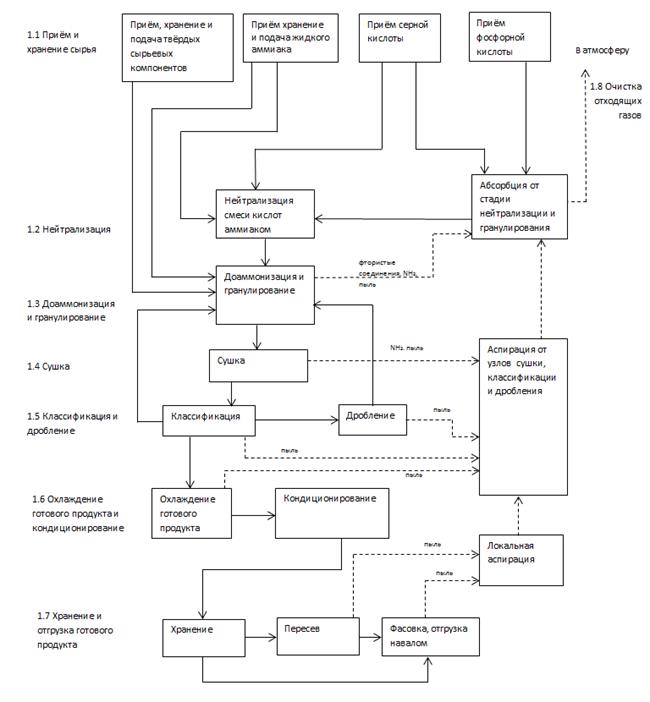

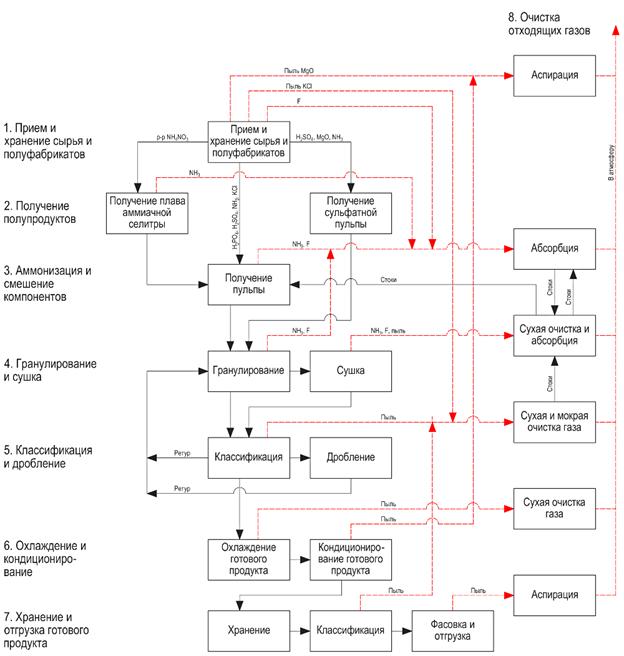

6.1 Описание технологических процессов, используемых в настоящее время при производстве удобрений

6.1.1 Производство удобрений на основе сернокислотной переработки фосфатного сырья

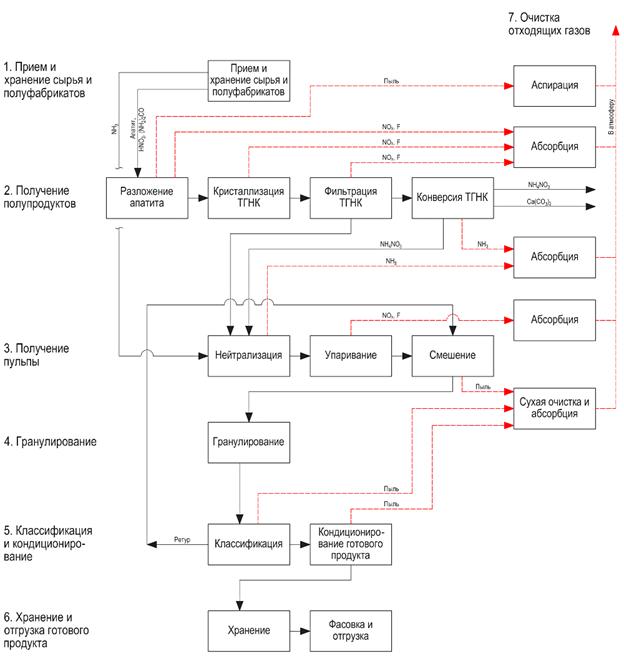

6.1.2 Производство удобрений на основе азотнокислотной переработки фосфатного сырья

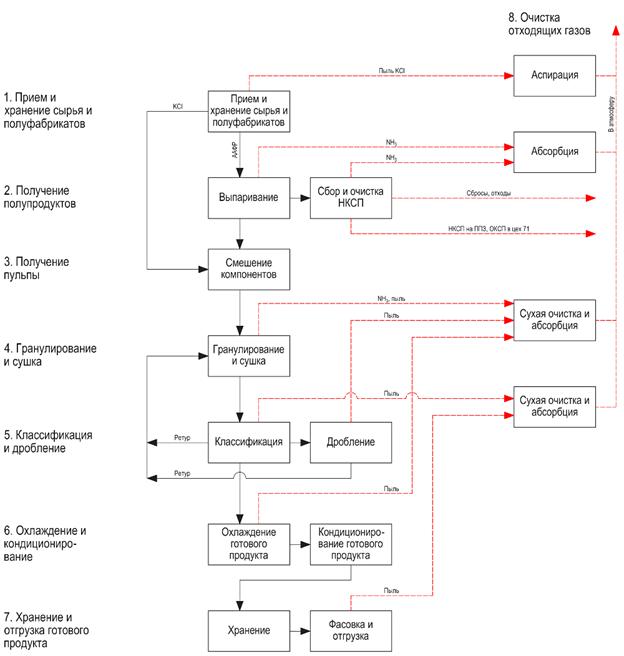

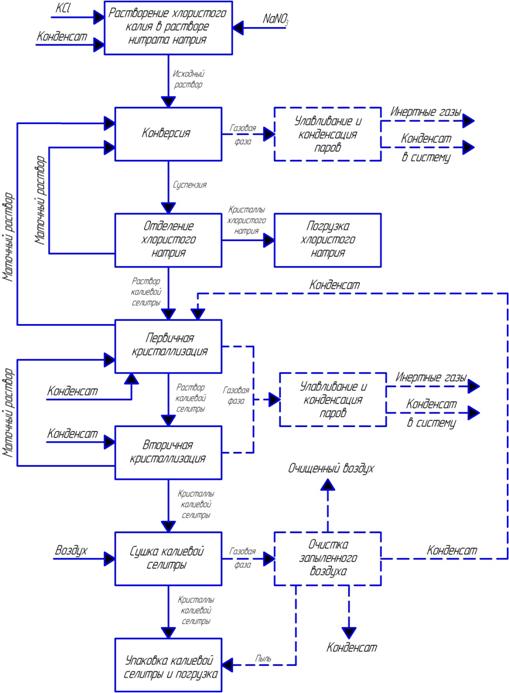

6.1.3 Производство NK‑удобрений

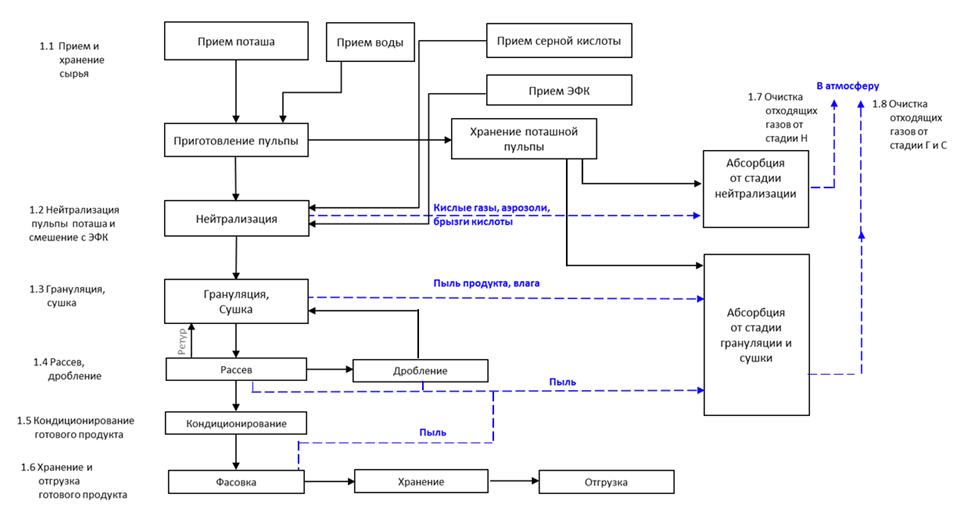

6.1.4 Производство сульфата калия

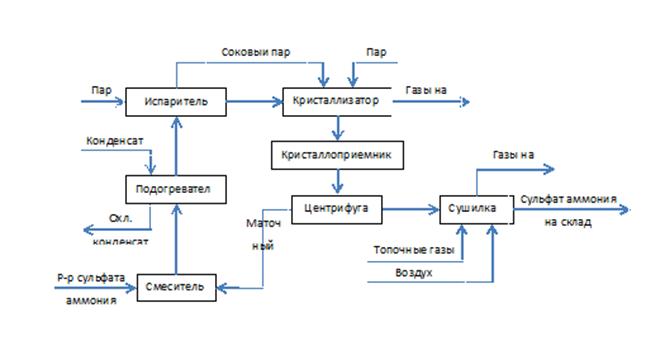

6.1.5 Производство сульфата аммония из сульфатных щелоков — отходов от производства капролактама

6.1.6 Расходные нормы сырья и энергоресурсов при производстве комплексных удобрений

6.2 Текущие уровни эмиссии в окружающую среду при производстве удобрений

6.2.1 Производство аммофоса/NPS

6.3 Определение наилучших доступных технологий

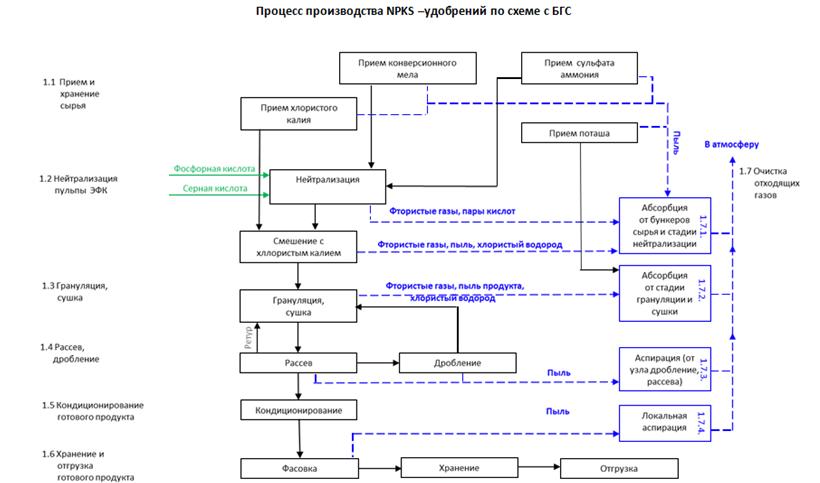

6.3.1 Процессы по схеме с барабанными грануляторами сушилками (БГС)

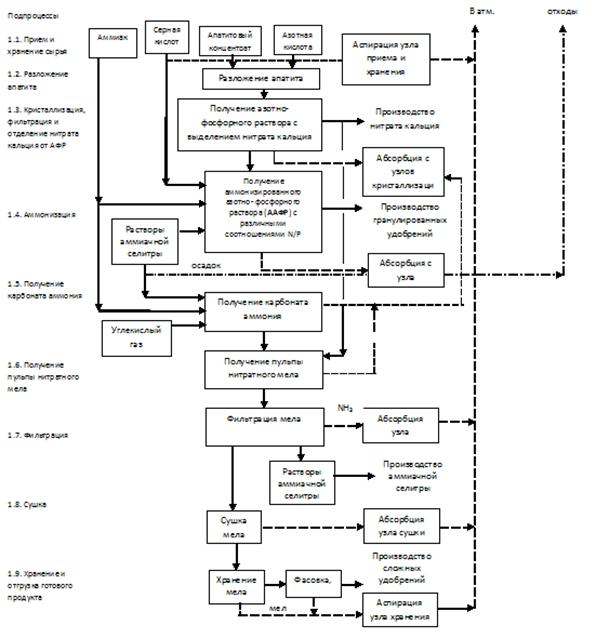

6.3.3 Процессы на основе азотнокислотного разложения фосфатного сырья

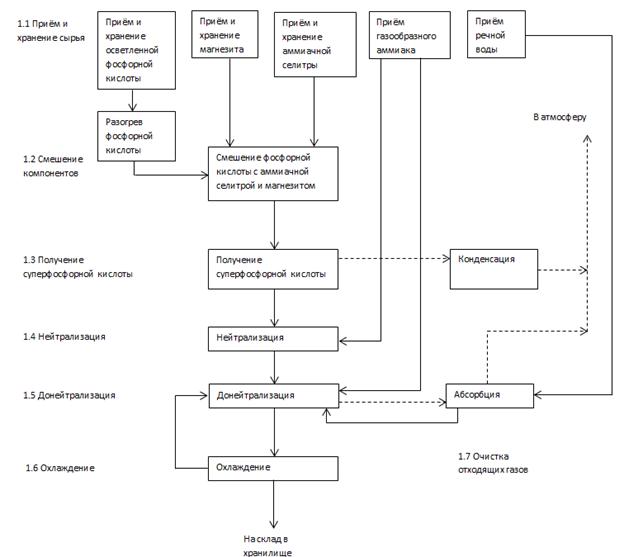

6.3.4 Аммонизация смеси кислот

6.3.6 Охлаждение и кондиционирование готового продукта

6.3.7 Оборудование для транспортировки сыпучих материалов

6.4 Наилучшие доступные технологии

6.5 Экономические аспекты реализации наилучших доступных технологий

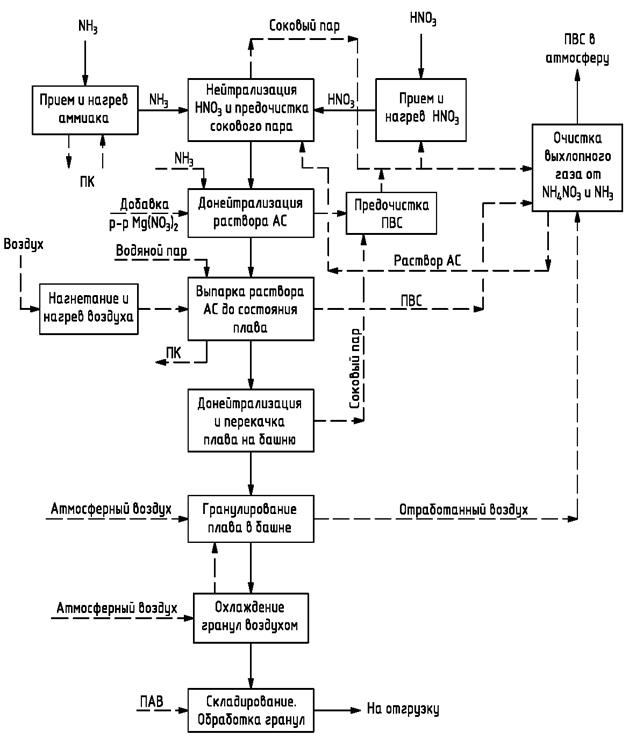

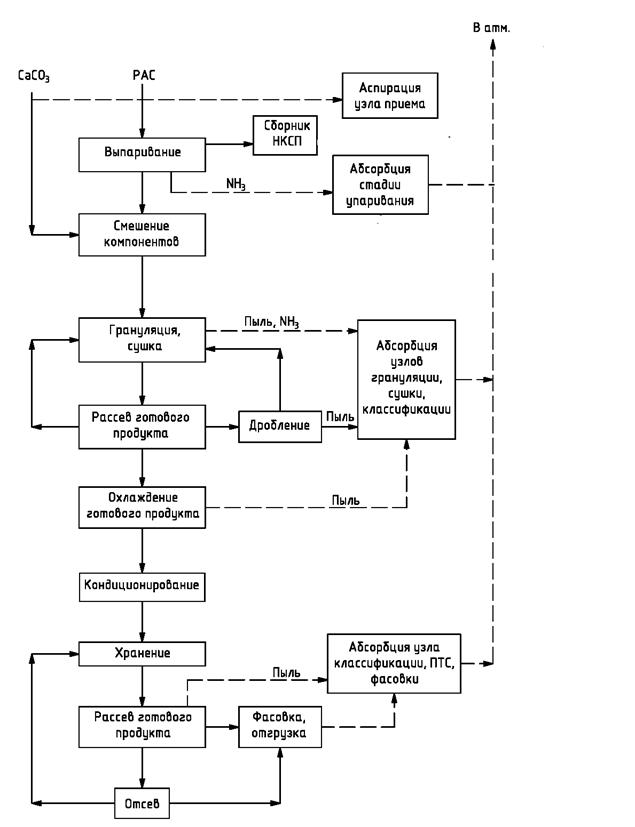

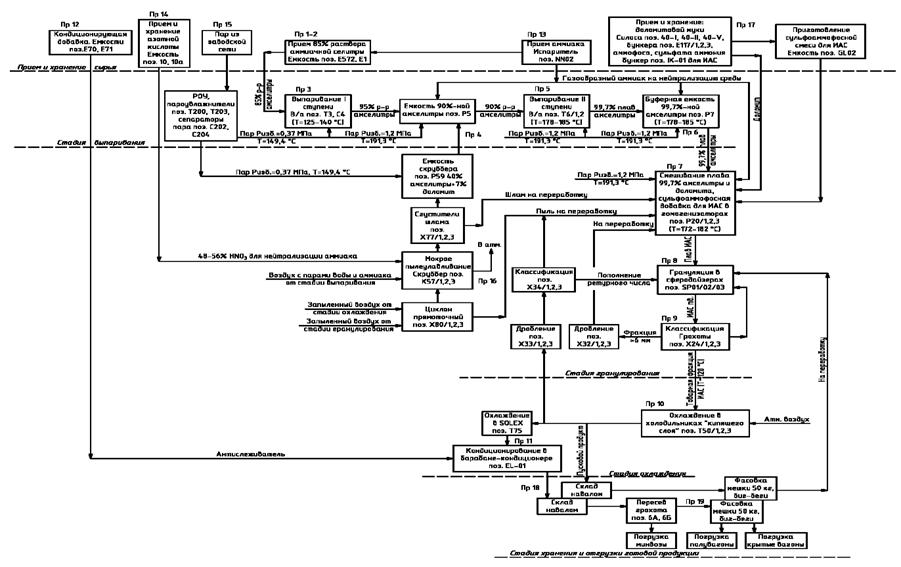

Раздел 7. Производство аммиачной селитры и известково-аммиачной селитры

7.1 Производство аммиачной селитры

7.1.2 Текущие уровни эмиссии в окружающую среду

7.1.3 Определение наилучших доступных технологий

7.1.4 Наилучшие доступные технологии..

7.1.5 Экономические аспекты реализации НДТ

7.1.6 Перспективные технологии

7.2 Производство известково-аммиачной селитры

7.2.1 Описание технологического процесса производства ИАС

7.2.2 Текущие уровни эмиссии в окружающую среду

7.2.3 Определение наилучшей доступной технологии

7.2.4 Наилучшие доступные технологии..

7.2.5 Экономические аспекты реализации наилучших доступных технологий

7.2.6 Перспективные технологии

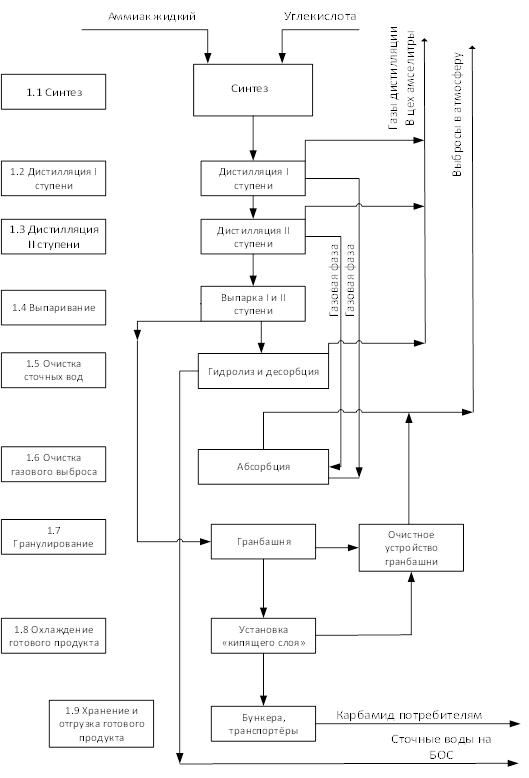

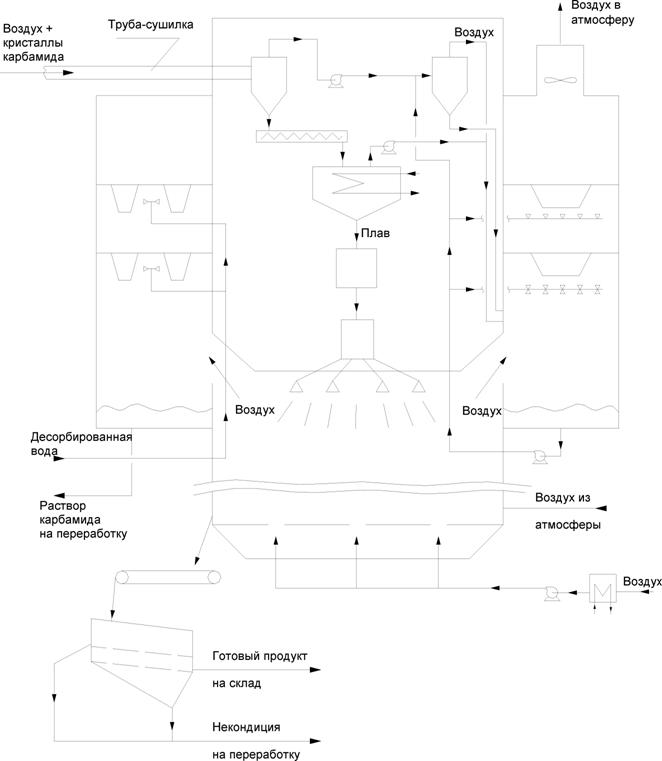

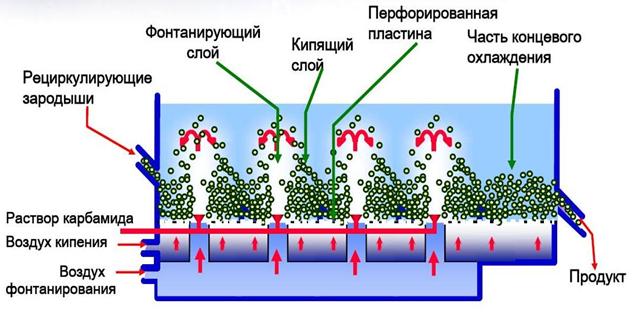

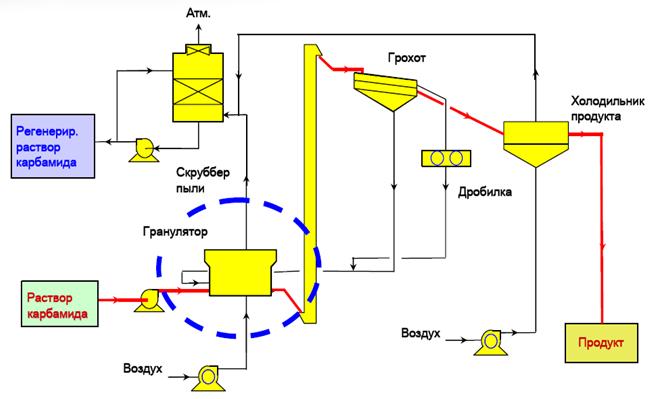

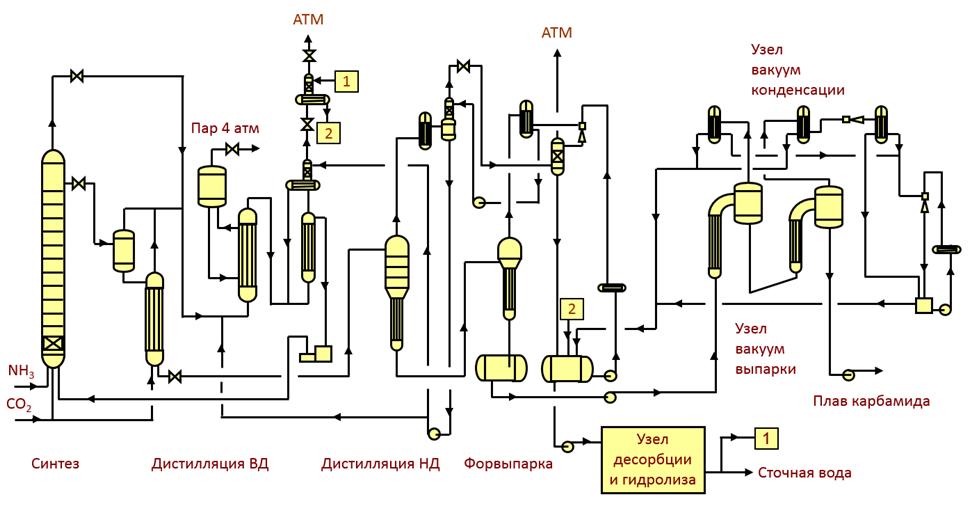

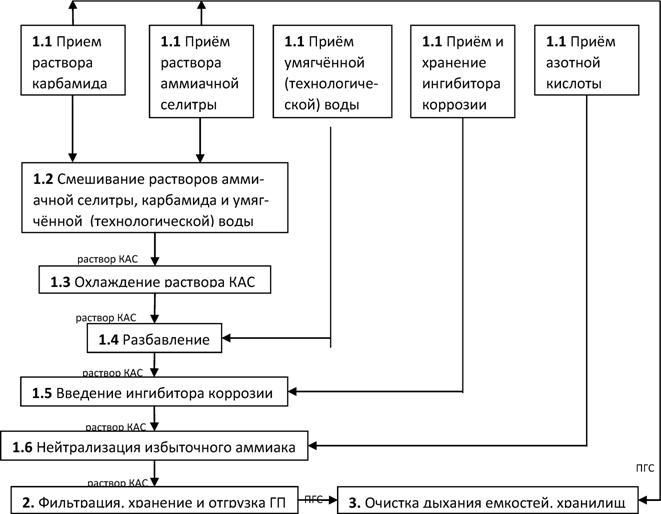

Раздел 8. Производство карбамида и КАС

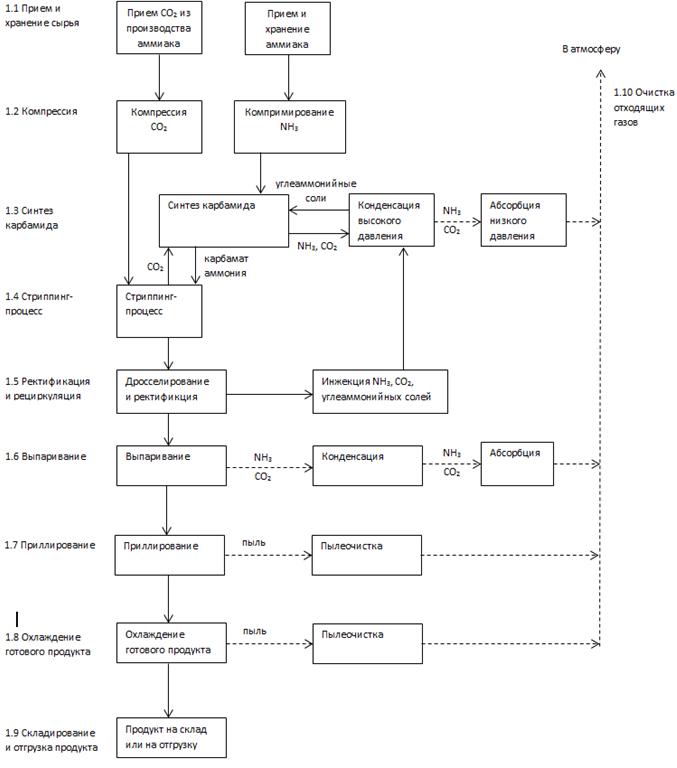

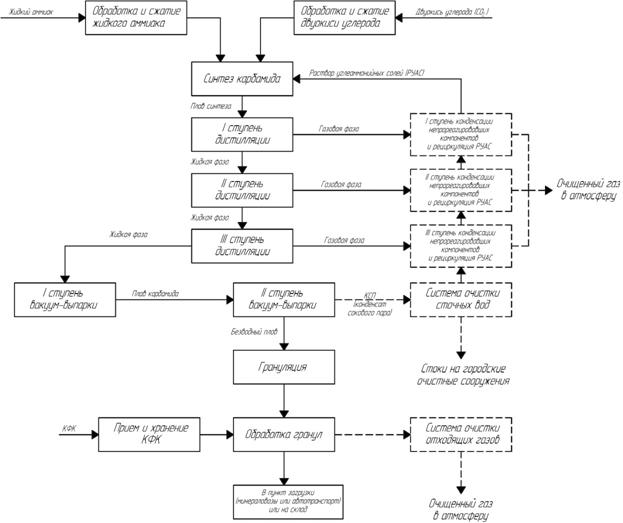

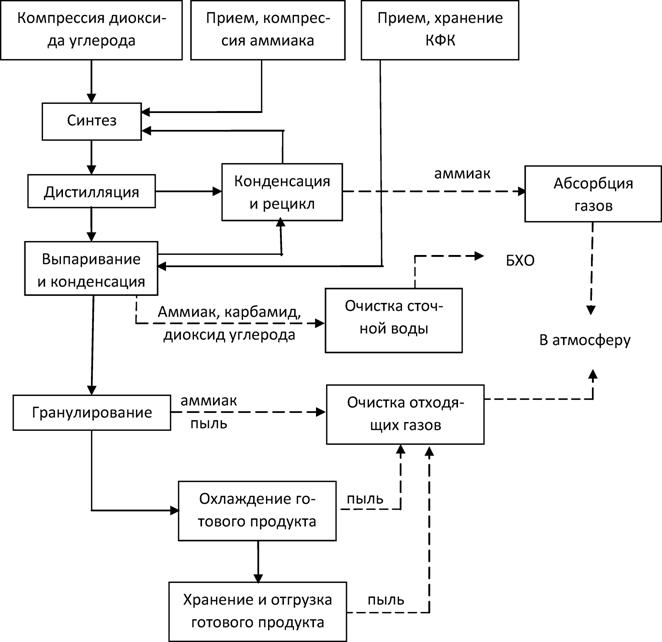

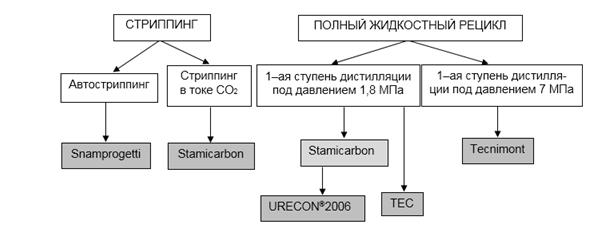

8.1.1 Описание технологических процессов, используемых в настоящее время

8.1.2 Текущие уровни эмиссии в окружающую среду, потребление сырья, расход энергоресурсов

8.1.3 Определение наилучших доступных технологий

8.1.4 Наилучшие доступные технологии..

8.1.5 Экономические аспекты реализации наилучших доступных технологий

8.1.6 Перспективные технологии

8.2 Производство смеси карбамида и нитрата аммония (КАС)

8.2.1 Описание технологических процессов, используемых в настоящее время

8.2.2 Текущие уровни эмиссии в окружающую среду

8.2.3 Определение наилучших доступных технологий

Раздел 9. Производство хлористого калия

9.1 Технологические процессы, используемые в настоящее время для производства хлористого калия

9.1.1 Галургический способ получения хлористого калия

9.1.2 Флотационный способ получения хлористого калия

9.1.3 Складирование и отгрузка

9.2 Текущие уровни эмиссии в окружающую среду

9.3 Определение наилучших доступных технологий

9.3.1 Флотационный способ производства хлористого калия

9.3.2 Галургический способ производства хлористого калия

9.4 Наилучшие доступные технологии

9.5 Экономические аспекты реализации наилучших доступных технологий

Заключительные положения и рекомендации

Приложение А (обязательное) Перечень маркерных веществ.

Приложение Б (обязательное) Перечень НДТ.

Приложение В (обязательное) Перечень технологических показателей.

Приложение Г (обязательное) Энергоэффективность.

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве аммиака, минеральных удобрений и неорганических кислот.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития отрасли минеральных удобрений в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства аммиака, минеральных удобрений и неорганических кислот.

В разделах 2—9 представлена информация по производству аммиака, серной кислоты, фосфорной кислоты, азотной кислоты, комплексных удобрений, аммиачной селитры и известково-аммиачной селитры, карбамида и смеси карбамида и нитрата аммония, хлористого калия соответственно.

Разделы 2—9 содержат следующие подразделы:

̶ описание технологических процессов, используемых в настоящее время;

̶ текущие уровни эмиссии в окружающую среду;

̶ определение наилучших доступных технологий;

̶ наилучшие доступные технологии;

̶ экономические аспекты реализации наилучших доступных технологий;

̶ перспективные технологии.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника, а также сведения о разработчиках справочника

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. № 1458 «О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям».

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее — справочник НДТ) является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой № 2 «Производство аммиака, минеральных удобрений и неорганических кислот» (ТРГ 2), состав которой утвержден приказом Росстандарта от 17 июля 2015 г. № 828 (с изменениями приказ Росстандарта от 18 ноября 2015 г. № 1415).

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее — Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве аммиака, минеральных удобрений и неорганических кислот, использующихся в производстве минеральных удобрений, реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ «Крупнотоннажное производство неорганических химикатов — аммиака, кислот и удобрений» (Large Volume Inorganic Chemicals — Ammonia, Acids and Fertilisers).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве аммиака, минеральных удобрений и неорганических кислот в Российской Федерации была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. № 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р, приведена в разделе «Область применения».

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от _______________ г. № _____.

Справочник НДТ введен в действие с 1 июля 2016 г., официально опубликован в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО АММИАКА, МИНЕРАЛЬНЫХ УДОБРЕНИЙ И НЕОРГАНИЧЕСКИХ КИСЛОТ

Manufacture of ammonia, fertilizers and inorganic acids

Дата введения — 2016‑07‑01

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство аммиака;

- производство минеральных удобрений;

- производство неорганических кислот, использующихся в производстве минеральных удобрений на территории Российской Федерации.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов;

- хранение и подготовка продукции.

Справочник НДТ не распространяется на:

- производство серной кислоты из отходящих газов цветной металлургии и нефтехимической промышленности;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Рассматривая эмиссии в виде сточных вод (сбросов) от описываемых в настоящем справочнике НДТ технологий, следует отметить, что в большинстве случаев они отсутствуют. Существующий уровень технологий позволяет минимизировать количество технологических сточных вод путем сброса их после очистки в водооборотную систему предприятия, совсем исключить их наличие путем внедрения бессточных систем или удаления в изолированные водовмещающие пласты горных пород. При определенных климатических условиях (преобладание среднегодовых испарений над среднегодовыми осадками) имеется техническая возможность полностью уйти от сброса сточных вод во внешние источники, используя всю оборотную воду в технологических целях.

На ряде предприятий исторически сложились схемы водопользования, когда на свои очистные сооружения поступают неочищенные сточные воды других предприятий (абонентов), в том числе водоканалов, смешивающих эти сточные воды со своими производственными и хозбытовыми сточными водами для очистки и последующего сброса в водный объект.

Оценить влияние технологических сточных вод в составе общего стока на окружающую среду практически не представляется возможным, а тем более дать оценку технологического процесса по такому показателю, как очистка объединенных сточных вод.

Для таких предприятий практически невозможно выделить НДТ (и впоследствии — технологические показатели), так как в каждом конкретном случае будет иметь место уникальный набор объемов и концентраций загрязняющих веществ.

На большинстве предприятий отрасли сточные воды формируются опосредованно, через сбор и усреднение промышленных (технологических) и ливневых сточных вод (продувки заводского водооборотного цикла, непрямые сбросы сточных вод от отделений охлаждения, водоподготовки, продувок котлов и др.).

Учитывая вышесказанное, а также во избежание дублирования информации и излишней нагрузки на настоящий справочник НДТ здесь рассмотрены только специфические виды обращения с технологическими сточными водами (использования, утилизации, нейтрализации и переработки и др.). Общие подходы к обращению со сточными водами описаны в справочнике НДТ «Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях» (см. рисунок 1.1).

Так или иначе, при рассмотрении каждой отдельной технологии или применяемой техники в рамках настоящего справочника НДТ, при определении НДТ учитываются удельные уровни эмиссии и удельные нормы потребления сырья и энергоресурсов. При этом, основываясь на логике принципов НДТ, можно сделать вывод, что оптимальными показателями все равно будут обладать существующие или проектируемые производства, где применяются наилучшие решения, в том числе в обращении со сточными водами.

Сфера распространения настоящего справочника НДТ приведена на рисунке 1.1.

Серым прямоугольником выделена сфера распространения настоящего справочника НДТ. Цифры, приведенные над продуктами или процессами, указывают на порядковые номера справочников НДТ (в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. № 2178‑р об утверждении поэтапного графика создания в 2015–2017 годах отраслевых справочников наилучших доступных технологий), в сферу распространения которых входит производство указанных продуктов или осуществление приведенных процессов.

Рисунок 1.1 — Сфера распространения настоящего справочника НДТ и его связь с другими справочниками НДТ

Раздел 1. Общая информация об отрасли минеральных удобрений

Отрасль минеральных удобрений в России является системообразующей для российского химического комплекса. Отрасль включает производство всех видов агрохимического сырья (апатитовый концентрат, хлористый калий, брусит) и полного ассортимента минеральных удобрений — односторонних азотных и калийных, сложных и комплексных удобрений.

В настоящее время в России имеются мощности по производству около 23 млн т минеральных удобрений (в пересчете на 100 % питательных веществ).

Российские компании полностью обеспечены основным сырьем для производства всех видов минеральных удобрений, таким как природный газ, сера, апатитовый концентрат и хлористый калий. В 2014 году объем выпуска минеральных удобрений составил 19615,8 тыс. т, в том числе азотных — 8209,5 тыс. т, фосфорных — 3008,8 тыс. т, калийных — 8397,5 тыс. т. Загрузка мощностей в производстве минеральных удобрений составила 81 %.

В 2014 году потребление минеральных удобрений отечественными сельскохозяйственными товаропроизводителями составило 2532 тыс. т, что составляет 13 % от объема производства.

Основным сырьем для производства минеральных удобрений являются: природный газ, сера, апатитовый концентрат и хлористый калий.

Структура производства минеральных удобрений в России представлена на рисунке 1.1.

Рисунок 1.1 — Структура производства минеральных удобрений

Минеральные удобрения традиционно занимают лидирующие позиции в экспорте отечественной продукции химического комплекса (около 35 %). Общий объем валютной выручки от поставок минеральных удобрений на экспорт в 2014 году составил 8,91 млрд долларов США.

В ближайший период ожидается ужесточение конкуренции на мировых рынках в связи с запуском новых мощностей в странах Персидского залива и Северной Африки, цены на газ в которых в 2–3 раза ниже, чем в России, а сами предприятия расположены вблизи экспортных портов, что минимизирует логистические затраты.

В 2014 году закупки минеральных удобрений отечественными сельскохозяйственными товаропроизводителями, по оперативным данным, составили около 2,4 млн т (в пересчете на 100 % питательных веществ), что на 1,4 % больше, чем в 2013 году.

Одним из основных направлений получения добавленной стоимости и коммерциализации основных видов сырья является получение широкой гаммы химической продукции отрасли, в том числе аммиака, метанола, их производных, включая производство минеральных удобрений, меламина и др.

1.1 Перспективы развития рынка минеральных удобрений в России

Сегмент минеральных удобрений является одним из наиболее развитых в структуре российской химической промышленности и сохранит свое развитие в дальнейшем, укрепляя свои экспортные позиции, с одновременным развитием внутреннего рынка и повышением эффективности компаний.

В сегменте калийных и фосфорных удобрений преимущество отечественных производителей будет обеспечено широким доступом к сырью (калийная и фосфорная руда). Модернизация существующих предприятий в сегменте азотных удобрений с целью повышения энергоэффективности, ресурсосбережения и экологической безопасности позволит сохранить конкурентоспособность на глобальном рынке. Модернизация мощностей также позволит снизить негативное воздействие производств минеральных удобрений на окружающую среду при ужесточении и общей гармонизации экологических требований с международными экологическими стандартами.

Важным фактором конкурентоспособности российских производителей станет расширение производства сложных и комплексных удобрений, адаптированных под современные потребительские предпочтения. Рост данных продуктовых направлений потребует от компаний собственных научно-исследовательских разработок и технологий в области производства и применения минеральных удобрений.

Сохранение позиций на экспортных рынках должно сопровождаться развитием внутреннего рынка посредством стимулирования потребления минеральных удобрений и увеличения доли использования сложных удобрений в сельском хозяйстве. Для реализации потенциала внутреннего рынка должна оказываться более активная государственная поддержка сельхозтоваропроизводителей в виде доступа к дешевым источникам финансирования и (или) предоставления дотаций на развитие инфраструктуры по транспортировке, хранению и внесению минеральных удобрений, в том числе сложных, и последующей интенсификацией сельского хозяйства.

1.2 Перечень предприятий, относящихся к сфере распространения справочника НДТ

В таблице 1.1 приведен перечень предприятий, относящихся к сфере распространения настоящего справочника НДТ, и их географическое расположение.

Таблица 1.1 — Перечень предприятий, относящихся к сфере распространения настоящего справочника НДТ

|

№ п/п |

Наименование |

Наименование группы, ассоциации, холдинга |

Регион |

Город |

|

1 |

ФосАгро-Череповец, АО |

ФосАгро, ОАО |

Вологодская обл. |

Череповец |

|

2 |

Апатит, АО — Балаковский филиал |

ФосАгро, ОАО |

Саратовская обл. |

Балаково |

|

3 |

Метахим, ЗАО |

ФосАгро, ОАО |

Ленинградская обл. |

Волхов |

|

4 |

НАК Азот, АО |

МХК ЕвроХим, АО |

Тульская обл. |

Новомосковск |

|

5 |

Невинномысский азот, АО |

МХК ЕвроХим, АО |

Ставропольский край |

Невинномысск |

|

6 |

ПГ Фосфорит, ООО |

МХК ЕвроХим, АО |

Ленинградская обл. |

Кингисепп |

|

7 |

ЕвроХим — Белореченские минудобрения, ООО |

МХК ЕвроХим, АО |

Краснодарский край |

Белореченск |

|

8 |

Акрон, ОАО |

Акрон, ОАО |

Новгородская обл. |

Великий Новгород |

|

9 |

Дорогобуж, ОАО |

Акрон, ОАО |

Смоленская обл. |

Верхнеднепровский |

|

10 |

ЗМУ КЧХК, ОАО |

ОХК Уралхим, АО |

Кировская обл. |

Кирово-Чепецк |

|

11 |

ОХК Уралхим, ОАО — Филиал Азот в г. Березники |

ОХК Уралхим, АО |

Пермский край |

Березники |

|

12 |

Воскресенские минеральные удобрения, ОАО |

ОХК Уралхим, АО |

Московская обл. |

Воскресенск |

|

13 |

Минеральные удобрения, ОАО г. Пермь |

ОХК Уралхим, АО |

Пермский край |

Пермь |

|

14 |

Уралкалий, ПАО |

— |

Пермский край |

Березники |

|

15 |

Минудобрения, ОАО г. Россошь |

— |

Воронежская обл. |

Россошь |

|

16 |

Азот, Кемеровское АО |

СДС Азот, АО (ХК СДС, ЗАО) |

Кемеровская обл. |

Кемерово |

|

17 |

Капролактам Кемерово, ЗАО |

СДС Азот, АО (ХК СДС, ЗАО) |

Кемеровская обл. |

Кемерово |

|

18 |

Ангарский азотно-туковый завод, ООО |

СДС Азот, АО (ХК СДС, ЗАО) |

Иркутская обл. |

Ангарск |

|

19 |

Титановые инвестиции, ООО — Армянский филиал |

— |

Респ. Крым |

Армянск |

|

20 |

КуйбышевАзот, АО |

— |

Самарская обл. |

Тольятти |

|

21 |

Менделеевсказот, ООО |

— |

Респ. Татарстан |

Менделеевск |

|

22 |

ТольяттиАзот, ОАО |

— |

Самарская обл. |

Тольятти |

|

23 |

Газпром нефтехим Салават, ОАО |

Газпром, ОАО |

Респ. Башкортостан |

Салават |

|

24 |

Гидрометаллургический завод, ОАО |

— |

Ставропольский край |

Лермонтов |

|

25 |

Мелеузовские минеральные удобрения, ОАО |

— |

Респ. Башкортостан |

Мелеуз |

|

26 |

Арви НПК, ООО |

— |

Калининградская обл. |

Черняховск |

|

27 |

РУСАЛ Ачинский глиноземный комбинат, ОАО |

РУСАЛ, ОК |

Красноярский край |

Ачинск |

|

28 |

Щекиноазот, ОАО |

ОХК Щекиноазот, ООО |

Тульская обл. |

Первомайский |

|

29 |

Щекиноазот, ОАО — Ефремовский филиал |

ОХК Щекиноазот, ООО |

Тульская обл. |

Ефремов |

1.3 Перечень продукции и применяемых технологий

В таблице 1.2 приведен перечень продукции и технологий к настоящему справочнику НДТ.

Таблица 1.2 — Перечень продукции и технологий к настоящему справочнику НДТ

|

Наименование продукции |

Способы производства |

|

||||

|

1 |

Аммиак |

1.1 |

Аммиак |

1.1.1 |

Производство аммиака из природного газа мощностью 1360–2000 т в сутки в однолинейном агрегате на базе парового каталитического риформинга в прямоточной трубчатой печи и вторичного паро-воздушного риформинга с отделением очистки и подготовки синтез-газа, с синтезом аммиака под давлением 210–300 ати по циркуляционной схеме |

|

|

1.1.2 |

Производство аммиака из природного газа мощностью 1240–1300 т в сутки в однолинейном агрегате на базе парового каталитического риформинга в противоточной трубчатой печи и вторичного паро-воздушного риформинга с отделением очистки и подготовки синтез-газа, с синтезом аммиака под давлением 200–300 ати по циркуляционной схеме |

|

||||

|

2 |

Серная кислота |

2.1 |

Серная кислота |

2.1.1 |

Сернокислотные системы одинарного контактирования с системой очистки хвостовых газов и промывным отделением |

|

|

2.1.2 |

Сернокислотные системы одинарного контактирования с системой очистки хвостовых газов |

|||||

|

2.1.3 |

Сернокислотные системы ДК-ДА (двойное контактирование — двойная абсорбция) малой производительности (< 500 000 т мнг/год) |

|||||

|

2.1.4 |

Сернокислотные системы ДК-ДА большой производительности (500 000–1 000 000 т мнг/год) |

|||||

|

3 |

Фосфорная кислота |

3.1 |

Фосфорная кислота |

3.1.1 |

Производство экстракционной фосфорной кислоты (ЭФК) полугидратным (ПГ) либо дигидратным (ДГ) способом посредством сернокислотного разложения фосфатного сырья с возможностью последующего концентрирования ЭФК |

|

|

4 |

Азотная кислота |

4.1 |

Азотная кислота |

4.1.1 |

АК‑72 (АК‑72М): каталитическое окисление аммиака кислородом воздуха при давлении 0,412 МПа (4,2 кгс/см2) (абс.) и абсорбция окислов азота конденсатом водяного пара при давлении 1,0791 МПа (11 кгс/см2) (абс.) |

|

|

4.1.2 |

УКЛ‑7: каталитическое окисление аммиака кислородом воздуха при давлении 0,716 МПа (7,3 кгс/см2) (абс.) и абсорбция окислов азота конденсатом водяного пара при давлении 0,716 МПа (7,3 кгс/см2) (абс.) |

|

||||

|

4.1.3 |

1/3,5 ата: каталитическое окисление аммиака кислородом воздуха при атмосферном давлении и абсорбция окислов азота конденсатом водяного пара при давлении 0,35 МПа (3,5 кгс/см2) (абс.) |

|

||||

|

5 |

Удобрения на основе сернокислотной переработки фосфатного сырья |

5.1 |

NP/NPS |

5.1.1 |

По схеме САИ (скоростной аммонизатор-испаритель) -БГС (барабанный гранулятор сушилка) или САИ-ТР (трубчатый реактор) -БГС с упаркой и без упарки аммонизированных пульп |

|

|

5.1.2 |

По схеме ТР-БГС |

|

||||

|

5.1.3 |

По схеме ТР — АГ (аммонизатор-гранулятор) — СБ (сушильный барабан) |

|

||||

|

5.1.4 |

По схеме с использованием каскада емкостных смесителей-нейтрализаторов с гранулированием и сушкой NP пульп в АГ — СБ/БГС |

|

||||

|

5.2 |

NPK |

5.2.1 |

По схеме САИ — ТР — БГС/ТР — БГС |

|

||

|

5.2.2 |

По схеме ТР — АГ — СБ |

|

||||

|

5.2.3 |

По схеме с использованием каскада емкостных смесителей-нейтрализаторов с гранулированием и сушкой NPK пульп в АГ — СБ или БГС |

|

||||

|

5.3 |

PK |

5.3.1 |

Разложение поташа фосфорной кислотой |

|

||

|

5.3.2 |

На основе фосфатов кальция и хлористого калия с грануляцией в БГС |

|

||||

|

5.4 |

ЖКУ |

5.4.1 |

Нейтрализация суперфосфорной кислоты аммиаком в трубчатом реакторе |

|

||

|

6 |

Удобрения на основе азотнокислотной переработки фосфатного сырья |

6.1 |

NP |

6.1.1 |

Азотнокислотное разложение фосфатного сырья с отделением тетрагидрата нитрата кальция вымораживанием, аммонизацией полученного азотнофосфорнокислого раствора, упариванием пульпы и грануляцией в БГС |

|

|

6.1.2 |

Азотнокислотное разложение фосфатного сырья с отделением тетрагидрата нитрата кальция вымораживанием, аммонизацией полученного азотнофосфорнокислого раствора, упариванием пульпы и грануляцией в грануляционной башне |

|

||||

|

6.2 |

NP (азотофосфат) |

6.2.1 |

Грануляция смеси концентрированных растворов аммиачной селитры (АС) и аммонизированного азотнофосфорнокислого раствора |

|

||

|

6.3 |

NPK |

6.3.1 |

Азотнокислотное разложение фосфатного сырья с отделением тетрагидрата нитрата кальция вымораживанием, аммонизацией полученного азотнофосфорнокислого раствора, упариванием пульпы, смешением с хлористым калием и грануляцией в БГС |

|

||

|

6.3.2 |

Азотнокислотное разложение фосфатного сырья с отделением тетрагидрата нитрата кальция вымораживанием, аммонизацией полученного азотнофосфорнокислого раствора, упариванием пульпы, смешением с хлористым калием и грануляцией в грануляционной башне |

|

||||

|

6.4 |

Другое |

6.4.1 |

Получение нитрата кальция разложением карбоната кальция азотной кислотой |

|

||

|

6.4.2 |

Получение нитрата кальция из пульпы нитрата кальция, полученной вымораживанием нитрата кальция из азотнофосфорнокислого раствора |

|

||||

|

7 |

Удобрения на основе переработки аммиака и азотной кислоты |

7.1 |

Аммиачная селитра |

7.1.1 |

Нейтрализация азотной кислоты (58 % — 60 %) газообразным аммиаком под давлением, близким к атмосферному, с последующей упаркой полученного раствора до состояния высококонцентрированного плава, который подается на грануляцию в гранбашню, охлаждение гранул и обработка антислеживателем |

|

|

7.1.2 |

АС‑67: Подача плава на грануляторы самотеком; охлаждение гранул в «кипящем» слое перемешивания, расположенном по всему сечению гранбашни; для охлаждения используется один дутьевой воздушный вентилятор высокой производительности |

|

||||

|

|

|

|

|

7.1.3 |

АС‑72: Подача плава на грануляторы специально разработанным насосом плава; охлаждение гранул в выносном секционированном аппарате «кипящего» слоя вытеснения; для охлаждения гранул используются воздушные вентиляторы (3 шт.) |

|

|

7.2 |

Известково-аммиачная селитра |

7.2.1 |

Упаривание раствора АС до плава, смешивание плава АС и карбоната кальция, грануляция суспензии плава АС и карбоната кальция в барабане с «кипящим» слоем, охлаждение гранул, обработка антислеживателем |

|

||

|

7.2.2 |

Упаривание раствора АС, смешивание упаренного раствора АС с карбонатом кальция, грануляция пульпы и сушка гранул в БГС, охлаждение гранул и обработка антислеживателем |

|

||||

|

7.3 |

NK‑удобрения |

7.3.1 |

Калиевая селитра конверсионным методом с использованием нитрата натрия и хлористого калия |

|

||

|

7.3.2 |

NK‑удобрения по схеме с использованием каскада емкостных смесителей-нейтрализаторов с гранулированием продуктов взаимодействия плава АС, хлористого калия и аммиака |

|

||||

|

8 |

Карбамид |

8.1 |

Карбамид |

8.1.1 |

Из аммиака и диоксида углерода при высоком давлении и температуре |

|

|

9 |

Смесь растворов карбамида и аммиачной селитры (КАС) |

9.1 |

Смесь растворов КАС |

9.1.1 |

Смешение растворов карбамида и АС |

|

|

10 |

Калийные удобрения |

10.1 |

Хлористый калий |

10.1.1 |

Галлургический способ |

|

|

10.1.2 |

Флотационный способ |

|

||||

|

10.2 |

Сульфат калия |

10.2.1 |

Разложение карбоната калия серной кислотой |

|

||

|

11 |

Сульфат аммония |

11.1 |

Сульфат аммония |

11.1.1 |

Процесс производства кристаллического сульфата аммония из водного раствора сульфата аммония с упариванием, кристаллизацией и отделением продукта |

|

|

12 |

Азото-сульфат |

12.1 |

Азото-сульфат |

12.1.1 |

Раздельное получение растворов сульфата и нитрата аммония, их смешение, упарка, грануляция и сушка |

|

|

13 |

Другие |

13.1 |

Кальций азото-сульфат |

13.1.1 |

Смешение нитрата кальция, раствора сульфата и нитрата аммония с дальнейшей упаркой, смешением с карбонатом кальция и грануляцией |

|

В таблицах 1.3–1.22 представлены мощности предприятий по производству продукции.

Таблица 1.3 — Мощности производства аммиака (1.1), тыс. т ф. м./год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

1023 1 |

|

НАК Азот, АО |

1695 2 |

|

Невинномысский азот, АО |

1265 2 |

|

Акрон, ОАО |

1200 3 |

|

Дорогобуж, ОАО |

600 3 |

|

ЗМУ КЧХК, ОАО |

1162 1 |

|

ОХК Уралхим, ОАО — Филиал Азот (г. Березники) |

900 3 |

|

Минеральные удобрения, ОАО (г. Пермь) |

590 3 |

|

Минудобрения, ОАО (г. Россошь) |

900 3 |

|

Азот, Кемеровское АО |

900 3 |

|

КуйбышевАзот, АО |

600 3 |

|

ТольяттиАзот, ОАО |

3150 3 |

|

Газпром нефтехим Салават, ОАО |

450 3 |

|

Щекиноазот, ОАО |

|

|

1 Достигнутая мощность. 2 Утвержденная мощность на 2015 год. 3 Проектная мощность. |

|

Таблица 1.4 — Мощности производства серной кислоты (2.1), тыс. т/год (в пересчете на моногидрат-мнг)

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

2700 1 |

|

Апатит, АО — Балаковский филиал |

1890 2 |

|

Метахим, ЗАО |

220 2 |

|

ПГ Фосфорит, ООО |

1000 2 |

|

ЕвроХим — Белореченские минудобрения, ООО |

737 1 |

|

Воскресенские минеральные удобрения, ОАО |

500 2 |

|

Азот, Кемеровское АО |

240 2 |

|

Титановые инвестиции, ООО — Армянский филиал |

960 2 |

|

Щекиноазот, ОАО — Ефремовский филиал |

500 2 |

|

1 Достигнутая мощность. 2 Проектная мощность. |

|

Таблица 1.5 — Мощности производства фосфорной кислоты (3.1), тыс. т P2O5/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

1180 1 |

|

Апатит, АО — Балаковский филиал |

850 1 |

|

Метахим, ЗАО |

100 1 |

|

ПГ Фосфорит, ООО |

400 1 |

|

ЕвроХим — Белореченские минудобрения, ООО |

300 1 |

|

Воскресенские минеральные удобрения, ОАО |

160 1 |

|

Титановые инвестиции, ООО — Армянский филиал |

53 1 |

|

1 Достигнутая мощность. |

|

Таблица 1.6 — Мощности производства азотной кислоты (4.1), тыс. т/год (в пересчете на моногидрат)

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

367 1 |

|

НАК Азот, АО |

1246 2 |

|

Невинномысский азот, АО |

1160 2 |

|

Акрон, ОАО |

1368 1 |

|

Дорогобуж, ОАО |

1231 1 |

|

ЗМУ КЧХК, ОАО |

1409 1 |

|

ОХК Уралхим, ОАО — Филиал Азот в г. Березники |

1200 3 |

|

Минудобрения, ОАО г. Россошь |

760 3 |

|

Азот, Кемеровское АО |

768 1 |

|

Ангарский азотно-туковый завод, ООО |

225 3 |

|

КуйбышевАзот, АО |

495 3 |

|

Менделеевсказот, ООО |

360 3 |

|

Мелеузовские минеральные удобрения, ОАО |

600 3 |

|

1 Достигнутая мощность. 2 Утвержденная мощность на 2015 год. 3 Проектная мощность. |

|

Таблица 1.7 — Мощности производства NP/NPS‑удобрений на основе сернокислотной переработки фосфатного сырья (5.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

1300 (МАФ) 1 |

|

Апатит, АО — Балаковский филиал |

1367 (МАФ) 1 |

|

ПГ Фосфорит, ООО |

780 (МАФ) 2 |

|

ЕвроХим — Белореченские минудобрения, ООО |

680 (МАФ) 2 |

|

Воскресенские минеральные удобрения, ОАО |

480 (МАФ) 2 (420 NPK) 1 |

|

Титановые инвестиции, ООО — армянский филиал |

100 (МАФ) 1 |

|

Гидрометаллургический завод, ОАО |

|

|

Арви НПК, ООО |

|

|

1 Достигнутая мощность. 2 Проектная мощность. |

|

Таблица 1.8 — Мощности производства PK/NPK‑удобрений на основе сернокислотной переработки фосфатного сырья (5.2), тыс. т/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

1800 (NPK)1 |

|

Метахим, ЗАО |

80 (PK)2 100 (NPK)2 |

|

Воскресенские минеральные удобрения, ОАО |

480 (МАФ) 2 (420 (NPK)) 1 |

|

Невинномысский азот, АО |

430 (NPK)2 |

|

Арви НПК, ООО |

|

|

1 Достигнутая мощность. 2 Проектная мощность. |

|

Таблица 1.9 — Мощности производства ЖКУ на основе сернокислотной переработки фосфатного сырья (5.4), тыс. т P2O5/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

50 1 |

|

1 Проектная мощность. |

|

Таблица 1.10 — Мощности производства NP/NPK‑удобрений на основе азотнокислотной переработки фосфатного сырья (6.1–6.3), тыс. т/год

|

Предприятие |

Мощность производства |

|

Минудобрения, ОАО (г. Россошь) |

1100 (NPK)1 |

|

Акрон, ОАО |

1100 (NPK)1 |

|

Дорогобуж, ОАО |

600 (NPK)1 |

|

ЗМУ КЧХК, ОАО |

850 (NPK)2 |

|

1 Проектная мощность. 2 Достигнутая мощность. |

|

Таблица 1.11 — Мощности производства прочих удобрений на основе азотнокислотной переработки фосфатного сырья (6.4), тыс. т/год

|

Предприятие |

Мощность производства |

|

ЗМУ КЧХК, ОАО |

40 (нитрат кальция) 1 |

|

1 Проектная мощность. |

|

Таблица 1.12 — Мощности производства аммиачной селитры (7.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

471 1 |

|

НАК Азот, АО |

1618 2 |

|

Невинномысский азот, АО |

1394 2 |

|

Акрон, ОАО |

1200 3 |

|

Дорогобуж, ОАО |

935 3 |

|

ЗМУ КЧХК, ОАО |

1178 1 |

|

ОХК Уралхим, ОАО — Филиал Азот (г. Березники) |

900 3 |

|

Минудобрения, ОАО (г. Россошь) |

520 3 |

|

Азот, Кемеровское АО |

957 3 |

|

Ангарский азотно-туковый завод, ООО |

270 3 |

|

КуйбышевАзот, АО |

549 1 |

|

Менделеевсказот, ООО |

380 3 |

|

Мелеузовские минеральные удобрения, ОАО |

450 3 |

|

1 Достигнутая мощность. 2 Утвержденная мощность на 2015 год. 3 Проектная мощность. |

|

Таблица 1.13 — Мощности производства известково-аммиачной селитры (7.2), тыс. т/год

|

Предприятие |

Мощность производства |

|

НАК Азот, АО |

420 1 |

|

ЗМУ КЧХК, ОАО |

850 (совместно с NP/NPK)2 |

|

1 Утвержденная мощность на 2015 год. 2 Достигнутая мощность. |

|

Таблица 1.14 — Мощности производства NK‑удобрений (7.3), тыс. т/год

|

Предприятие |

Мощность производства |

|

Невинномысский азот, АО |

460 (NK 21:21) 1 |

|

ОХК Уралхим, ОАО — Филиал Азот (г. Березники) |

22 (калиевая селитра) 2 |

|

1 Утвержденная мощность. 2 Проектная мощность. |

|

Таблица 1.15 — Мощности производства карбамида (8.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

ФосАгро-Череповец, АО |

891 1 |

|

НАК Азот, АО |

1118 2 |

|

Невинномысский азот, АО |

883 (с учетом КАС) 2 |

|

Акрон, ОАО |

750 2 |

|

ОХК Уралхим, ОАО — Филиал Азот (г. Березники) |

450 3 |

|

Минеральные удобрения, ОАО (г. Пермь) |

450 3 |

|

Азот, Кемеровское АО |

515 3 |

|

КуйбышевАзот, АО |

348 1 |

|

ТольяттиАзот, ОАО |

960 1 |

|

Газпром нефтехим Салават, ОАО |

360 1 |

|

1 Достигнутая мощность. 2 Факт производства в 2014 году. 3 Проектная мощность. |

|

Таблица 1.16 — Мощности производства КАС (9.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

НАК Азот, АО |

450 1 |

|

Невинномысский азот, АО |

973 1 |

|

1 Утвержденная мощность на 2015 год. |

|

Таблица 1.17 — Мощности производства хлористого калия (10.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

Уралкалий, ПАО |

12 201 1 |

|

1 Факт производства в 2014 году. |

|

Таблица 1.18 — Мощности производства сульфата калия (10.2), тыс. т/год

|

Предприятие |

Мощность производства |

|

Метахим, ЗАО |

90 1 |

|

РУСАЛ Ачинский глиноземный комбинат, ОАО |

— |

|

1 Проектная мощность. |

|

Таблица 1.19 — Мощности производства фосфата калия (10.3), тыс. т/год

|

Предприятие |

Мощность производства |

|

Гидрометаллургический завод, ОАО |

— |

Таблица 1.20 — Мощности производства сульфата аммония (11.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

Капролактам Кемерово, ЗАО |

321 1 |

|

КуйбышевАзот, АО |

2551 |

|

Щекиноазот, ОАО |

— |

|

1 Факт производства в 2014 году. |

|

Таблица 1.21 — Мощности производства азото-сульфата (12.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

ЗМУ КЧХК, ОАО |

850 (совместно с NP/NPK)1 |

|

1 Достигнутая мощность. |

|

Таблица 1.22 — Мощности производства кальций азотосульфата (13.1), тыс. т/год

|

Предприятие |

Мощность производства |

|

ЗМУ КЧХК, ОАО |

850 (совместно с NP/NPK)1 |

|

1 Достигнутая мощность. |

|

1.5 Анализ приоритетных проблем отрасли

К факторам негативного воздействия на окружающую среду при производстве аммиака, минеральных удобрений и неорганических кислот относятся:

- выбросы в атмосферу;

- сточные воды;

- крупнотоннажные побочные продукты

- прочие факторы негативного воздействия.

- При сопоставлении значений выбросов/сбросов аналогичных производств следует обратить внимание на возможные погрешности, связанные с различным объемом обрабатываемого массива данных, использованием разных методов анализа, приборного парка, алгоритма пересчета в необходимые величины и т.д.

Существует проблема с отнесением уровня эмиссий к конкретному производству/марке продукта (объединенная отчетность нескольких производств, раздельная отчетность одного производства, общие очистные сооружения, широкий ассортиментный ряд продукции),а также в связи с тем, что различные марки продукции могут производиться на одном и том же оборудовании и эмиссии в воздух осуществляются (могут осуществляться) через один источник выброса.

Для обеспечения сопоставимости результатов должен быть принят ряд документов в развитие Федерального закона № 102-ФЗ «Об обеспечении единства измерений».

В перспективе данные проблемы могут решаться путем обеспечения единства измерений (развитие положений предусмотренных ГОСТ Р 8.000-2000. «Государственная система обеспечения единства измеерний. Основные положени», ГОСТ Р 8.589-2001. «Контроль загрязнений окружабщей среды. Метрологическое обеспечение. Основные положения»), но в данный момент, представленные в справочнике данные по эмиссиям, необходимо рассматривать с учетом показателей погрешностей приведенных в Приказе министерства природных ресурсов и экологии РФ №425 от 07.12.2012г. «Об утверждении перечня измерений, относящихся к сфере государственного регулирования обеспечения единства измерений и выполняемых при осуществлении деятельности в области охраны окружающей среды, и обязательных метрологических требований к ним, в том числе показателей точности измерений».

К основным загрязняющим веществам (поллютантам), выбрасываемым в атмосферу, относятся NOx, SO2, SO3, H2SO4, CO, NH3, соединения фтора, NH4NO3.

Производство аммиака, минеральных удобрений и неорганических кислот требует больших затрат энергии, получаемой обычно за счет сжигания органического топлива с выделением значительных объемов парниковых газов. При этом некоторые предприятия (к примеру, по производству карбамида) частично используют образующийся CO2 в качестве исходного сырья, что позволяет уменьшить эмиссию диоксида углерода. Тем не менее работа большинства предприятий сопровождается выбросами в атмосферу, связанными со сжиганием природного газа или дизельного топлива в турбинах, котлах, компрессорах и других системах для выработки энергии и тепла. Данные выбросы нельзя считать показателями, корректно определяющими уровень развития технологий, так как они зачастую зависят от используемого сырья и вида топлива и определяют в большей степени технику и технологию получения энергии, что не является предметом настоящего справочника НДТ.

Технологические сточные воды от производств, рассматриваемых данным справочником, содержат компоненты такие как: фторид-ион (F-), фосфат-ион (PO4-), сульфат-ион (SO42-), ион аммония (NH4+), нитрат-ион (NO3-), хлорид-ион (Cl-), обусловленные либо составом сырья, либо составом готовых продуктов,

Способы снижения эмиссий приведены ниже:

- очистка сточных вод перед сбросом во внешние источники;

- снижение образования сточных за счет вторичного использования в производственных процессах, организации и/или модернизации водооборотных циклов (в частности внедрение бессточных систем);

- удаление в изолированные водовмещающие пласты горных пород.

На всех рассматриваемых производствах технологические сточные воды собираются, очищаются от загрязняющих веществ и направляются на повторное использование в производстве, дебалансные воды, которые не могут быть использованы, после очистки сбрасываются в поверхностные водные объекты или удаляются в водовмещающие пласты горных по-род.

В настоящее время закачивание сточных вод в водовмещающие пласты горных пород применяется только на одном предприятии по производству минеральных удобрений и связано это со специфичными условиями совместного водопользования предприятий, относящихся к различным отраслям промышленности, в составеранее существовавшего химкомбината (в том числе завод минеральных удобрений), при деятельности которых образуются объединенные воды, для которых отсутствуют эффективные и экономически целесообразные способы очистки. Так, биологическая очистка не приемлема в связи с токсическим воздействием на биологические объекты компонентов сточных вод, образующихся в производстве, не связанном с выпуском аммиака, минеральных удобрений и неорганических кислот; использование прудов-испарителей невозможно из-за климатических,географических и геологических особенностей региона (обводнение, осадки, возможное попадание загрязняющих веществ в водный объект, служащий для водоснабжения крупного населенного пункта). На данный момент предприятие является единственным, где успешно ис-пользуется закачка сточных вод с использованием наилучшего (на момент строительства) мирового опыта. Использование данного способа экологически и экономически обосновано, имеет все необходимые разрешительные документы и результаты экспертиз.

Кроме того, на упоминаемом предприятии организована сеть наблюдательных скважин, мониторинг которых подтверждает выполнение требований промышленной и экологической безопасности.

Наличие на предприятиях установок для очистки сточных вод позволяет предупредить попадание загрязняющих веществ в водоемы. Кроме того очищенная вода может быть возвращена в производство путем организации водооборотных циклов (далее — ВОЦ), в результате чего сократится потребление воды. Потребление свежей воды будет обусловлено восполнением потерь в результате ее испарения и каплеуноса в системах ВОЦ, а также переходом воды в продукцию и/или в отходы (в том числе в виде кристаллогидратной влаги)..

В результате абсорбционной очистки отходящих газов, содержащих SiF4, образуется кремнефтористоводородная кислота (H2SiF6), которая является побочным продуктом. Ее использование зависит от спроса на продукцию, получаемую на ее основе. При отсутствии спроса кремнефтористоводородная кислота нейтрализуется с использованием дополнительных ресурсов.

Наличие на предприятиях установок для очистки сточных вод позволяет преду-предить попадание загрязняющих веществ в водоемы. Кроме того, очищенная вода может быть возвращена в производство путем организации оборотных циклов. При этом потребление свежей воды связано с необходимостью восполнения потерь, обу-словленных ее испарением и переходом воды в продукцию и (или) в отходы (в том числе в виде кристаллогидратной влаги).

1.5.1.3 Крупнотоннажные побочные продукты

Вследствие крупнотоннажности рассматриваемых производств основные проблемы переработки и использования вторичных материальных ресурсов связаны с тем, что они образуются в больших количествах. Это приводит к ограниченности рынка сбыта указанных ниже продуктов:

- фосфогипс, который образуется при производстве ЭФК;

- конверсионный мел (карбонат кальция), получаемый в результате конверсии нитрата кальция, образующегося в процессе азотнокислотной переработки фосфатного сырья;

- галитовые отходы, которые образуются при производстве хлористого калия.

При производстве фосфорной кислоты сернокислотным способом на 1 т P2O5 в ЭФК в зависимости от типа используемого фосфатного сырья образуется 4,2–6,5 т фосфогипса (в пересчете на сухой дигидрат сульфата кальция). Производство 1 т хлорида калия сопровождается образованием 2,7–2,9 т галитовых отходов. При производстве 1 т азофоски (нитроаммофоски) получают 0,2 т конверсионного мела.

Избыток образованных материалов направляют на специально организованные объекты сухого складирования или посредством гидроудаления направляют в гидротехнические сооружения (шламонакопители, гипсонакопители и пр.).

1.5.1.4 Прочие факторы негативного воздействия

К прочим факторам негативного воздействия на окружающую среду относятся физические факторы.

Источниками физических воздействий от деятельности предприятий является динамическое и другое оборудование.

Однако следует отметить, что при соблюдении действующих норм и правил данные воздействия не выходят за пределы санитарно-защитной зоны объекта негативного воздействия.

1.5.2 Источники общей опасности

Наиболее значительная опасность связана с обращением и хранением NH3 (летучий и ядовитый в высоких концентрациях), каустической соды, азотной, серной, фосфорной кислоты и органических соединений, а также горючих газов, таких как природный газ, CO, H2 и др. Их влияние может быть связано с существенным острым воздействием на персонал и, возможно, на местное население, в зависимости от количества и типа выброшенных при аварии химических веществ, а также условий для возникновения реакции или катастрофического события, включая пожар и взрыв.

Предприятия рассматриваемой отрасли могут выделять и (или) перерабатывать большие количества горючих газов, таких как природный газ, H2, CO. Синтез-газ, содержащий H2, образующийся на установках по производству аммиака, может вызывать струйное горение или приводить к взрыву парового облака, образованию «огненного шара» или вспышке облака газовоздушной смеси.

1.5.3 Специфические источники опасности

1.5.3.1 Карбамид

Типичные источники выброса аммиака на стадии синтеза — это неконденсируемые отработанные газовые потоки, поступающие из отделений улавливания аммиака и сепараторов. Такие технологические отработанные газовые потоки образуются в результате присутствия инертных газов в CO2 и воздухе для пассивации в целях предотвращения коррозии. Эти газовые потоки состоят из водорода (H2), кислорода (O2), азота (N2), аммиака (NH3) и углекислого газа (CO2). Определенное количество H2, O2 и NH3 может привести к образованию взрывчатой газовой смеси. Риск уменьшается посредством каталитического сжигания H2, содержащегося в CO2, до величины ниже 300 ppm или путем разбавления отработанных газовых потоков углекислым газом или азотом.

1.5.3.2 Аммиачная селитра, NP/NPK‑удобрения или жидкие комплексные удобрения на ее основе

Самоподдерживающееся разложение (СПР) — это явление, когда удобрения на основе ниратов начинают самопроизвольно разлагаться, и этот процесс распространяется по всей массе удобрения без воздействия внешних источников тепла (однако в большинстве случаев разложение начинается при воздействии некоторого внешнего источника тепла).

Для СПР АС при атмосферном давлении требуется фиксированная матрица, на которой протекает реакция СПР расплавленной АС, а также катализатор СПР NPK‑удобрений не вызывает детонацию. СПР может привести к выделению большого количества токсичных газов и паров, таких как NOx.

1.5.3.3 Погрузка/разгрузка и складирование элементарной серы при производстве серной кислоты

Существует ряд опасностей, связанных с использованием элементной (жидкой или твердой) серы, которая является сырьем для производства серной кислоты:

- выделение сероводорода (H2S) — очень токсичный газ, содержащийся в элементарной сере, полученной по методу Клауса, с последующим его окислением до диоксида серы (SO2) кислородом воздуха;

- горючесть серы, которая легко воспламенияется в присутствии кислорода, при этом выделяется диоксид серы (SO2) — также очень токсичный газ. Точка возгорания жидкой серы — 168 °C — 187 °C, самовозгорание происходит при 248 °C — 266 °C. Самовозгорание пылевого облака из твердых частиц происходит при температуре выше 191 °C.

1.5.3.4 Гидротехнические сооружения и отвалы при размещении вторичных материалов

Очень важно выдерживать параметры размещения фосфогипса/фосфомела как при влажном удалении (гидротранспорт) в шламонакопителях, так и при сухом размещении. При размещении фосфогипса/фосфомела в гидротехнических сооружениях и отвалах существует опасность (при неправильной эксплуатации) обрушения склона-дамбы.

Длительный этап восстановления и модернизации производственных мощностей, введенных в эксплуатацию в 1970–1980‑х годах в российской отрасли минеральных удобрений, завершился к концу 2010 года. Дальнейшее увеличение действующих мощностей и более глубокая модернизация сопряжены с резким увеличением капитальных затрат. Что касается энергоэффективности, то основные принципы регулирования в области энергосбережения и повышения энергетической эффективности заложены в Федеральном законе от 23 ноября 2009 г. № 261 ФЗ «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» и ГОСТ Р ИСО 50001—2012.

1.5.4.1 Потребление энергоресурсов и выброс парниковых газов

Потребление энергоресурсов неразрывно связано с проблемой экологического воздействия на окружающую среду, которое оказывают выработка энергии и транспорт, а также выбросы парниковых газов в результате сжигания углеводородного топлива. При производстве азотных удобрений расходуется значительная часть энергии, в частности на связывание атмосферного азота, необходимого для производства аммиака.

При производстве нитрата аммония, азотной кислоты из аммиака, серной кислоты из серы вырабатываются полезные энергоресурсы, которые можно использовать для производства электроэнергии, применяя для этого паровые турбины. При нейтрализации аммиака азотной кислотой в целях получения нитрата аммония также вырабатывается энергия. Для выпуска фосфорсодержащих удобрений требуется энергия для производства фосфорной кислоты, ее дальнейшей переработки в готовые продукты.

Несмотря на то что в промышленности по производству удобрений всегда расходуются большие количества энергии в процессах, которые проходят при высоких температурах и давлении, эти производства стали более энергосберегающими благодаря усовершенствованию применяемых технологий. Предприятия по выпуску аммиака, построенные в 1990 году, потребляли приблизительно на 30 % меньше энергии на тонну азота по сравнению с теми, которые были введены в эксплуатацию в 1970 году.

1.5.4.2 Поставки энергоресурсов сторонним потребителям

Среди предприятий рассматриваемой отрасли промышленности те предприятия, которые выпускают серную кислоту (из серы) и азотную кислоту, являются поставщиками энергоресурсов, таких как пар высокого, среднего или низкого давления или горячая вода. Если всю тепловую энергию преобразовать в электроэнергию посредством паровой турбины, тогда поставки на сторону полезных энергоресурсов значительно сократятся, но при этом выработанная электроэнергия будет использована непосредственно в производстве.

1.5.5 Управление и организация производства

Основная масса предприятий рассматриваемой отрасли промышленности была создана в 1970–1980‑х годах. При этом в значительной степени применялся принцип интеграции производств различной продукции. В связи с этим зачастую необходимые производственные мощности (и не только производства по выпуску удобрений) сосредоточены на одной интегрированной площадке. В настоящее время данный принцип применим далеко не везде из-за особенностей распределения собственности после проведения приватизации предприятий.

1.5.5.1 Интегрированные производственные площадки

Помимо движущей силы экономики, интеграция предлагает различные преимущества в области экологии, такие как:

- увеличение возможностей эффективной переработки материальных потоков;

- эффективное долевое участие в приобретении оборудования;

- эффективное производство и использование энергоресурсов;

- повышение тепловой интеграции;

- эффективное долевое участие в приобретении очистных сооружений, например станции нейтрализации или биологической очистки сточных вод;

- сокращение продолжительности хранения продукции навалом и, следовательно, снижение выбросов при хранении продукции;

- сокращение времени на погрузку/разгрузку сырья и, следовательно, снижение выбросов при выполнении погрузочно-разгрузочных работ;

- увеличение возможностей при рецикле конденсатов, технологической и скрубберной жидкости, что позволяет более эффективно использовать скрубберные жидкости (в том числе на смежных производствах), например кислотные растворы вместо воды;

- сокращение транспортных операций позволяет уменьшить выбросы в ат-мосферу и снизить риск возникновения несчастных случаев на производстве.

Однако указанные преимущества частично нивелируются следующими обстоятельствами:

- интеграция снижает эксплуатационную гибкость производств;

- проблемы одного производства могут затронуть смежные производственные мощности;

- остановка одного цеха для проведения технического обслуживания может вызвать остановку всех зависимых от него цехов;

- интеграция повышает требования к управлению, контролю и логистике.

Раздел 2. Производство аммиака

Аммиак является важнейшим многотоннажным продуктом (мировое производство — 150 млн т в год). Аммиак используется в качестве источника азота для производства удобрений в производстве пластмасс, взрывчатых веществ, гидразина, аминов, амидов, нитрилов и других органических азотных соединений, для производства красок и фармацевтических препаратов. Жидкий аммиак является важным растворителем, а также применяется в качестве хладагента (R‑717).

Производство аммиака в России в настоящее время осуществляется на 40 установках, размещенных на 13 предприятиях. Суммарная мощность производств на 2012 год составила около 16,3 млн т в год.

Три четверти производимого в России аммиака направляется на внутренний рынок и прежде всего для производства азотных удобрений.

В 2005 году внутреннее потребление аммиака в России составило 9,3 млн т, или 75 % от объема его производства (см. рисунок 2.1), из них:

- израсходовано на производство азотных удобрений — 8,4 млн т;

- израсходовано на промышленные нужды — 0,9 млн т;

- поставлено сельскому хозяйству — 2,2 тыс. т (в виде аммиачной воды и жидкого аммиака).

Рисунок 2.1 — Внутреннее потребление аммиака в России в 2005 г.

* с

учетом 5%- ных потерь

На внутреннем рынке аммиак покупают в основном предприятия по производству

минеральных удобрений, не имеющие собственных аммиачных производств:

АО «Минудобрения» (г. Балаково), АО «Минудобрения» (г. Белореченск),

череповецкие заводы «Аммофос» и «Агро-Череповец», ПГ «Фосфорит» (г. Кингисепп),

АО «Минудобрения» (г. Мелеуз), АО «МенделеевскАзот» (г. Менделеевск).

Доля товарного аммиака, поступившего на внутренний рынок в 2000–2005 годах,

варьировалась в пределах 1,42–2,07 млн т, т. е. в пределах 13,4 % —

16,6 % от объема производства.

Строительство агрегатов для производства синтетического аммиака из угля и углеводородного сырья началось в 1930‑е годы и продолжалось вплоть до 1988 года с различной степенью интенсивности ввода агрегатов в зависимости от технических и экономических возможностей страны.

Для производства аммиака в качестве сырья и топлива используют природный газ.

В таблице 2.1 приведен перечень производителей аммиака, действующих на территории Российской Федерации.

В таблице 2.2 приведен перечень производителей аммиака Российской Федерации с уточнением по применяемой (ым) технологии (ям) на производстве.

Основу промышленности производства аммиака в России составляют агрегаты, введенные в эксплуатацию в 1973–1988 годах (28 аммиачных агрегатов).

Таблица 2.1 — Перечень производителей аммиака в Российской Федерации

|

№ п/п |

Наименование |

Агрегат индекс АМ‑70. |

Агрегат индекс АМ‑76. |

Агрегат индекс ТЕС. |

Агрегат индекс Chemico. |

||||||||

|

Количество |

Срок ввода в эксплуатацию |

Мощность, тыс. т/год (т/ч) |

Количество |

Срок ввода в эксплуатацию |

Мощность, тыс. т/год (т/ч) |

Количество |

Срок ввода в эксплуатацию |

Мощность, тыс. т/год (т/ч) |

Количество |

Срок ввода в эксплуатацию |

Мощность, тыс. т/год (т/ч) |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

ОАО «ФосАгро-Череповец» (г. Череповец) |

— |

— |

— |

1 |

1985 |

450 (56,6) |

1 |

1979 |

450 (56,6) |

— |

— |

— |

|

2 |

ОАО «НАК «Азот» (г. Новомосковск) |

1 |

1974 |

450 (56,6) |

— |

— |

— |

2 |

1975 1979 |

450 (56,6) 450 (56,6) |

— |

— |

— |

|

3 |

ОАО «Минудобрения» (г. Россошь) |

— |

— |

— |

1 |

1988 |

550 (68,4) |

1 |

1981 |

546 (68,75) |

— |

— |

— |

|

4 |

ОАО «Минеральные удобрения»,г. Пермь |

— |

— |

— |

— |

— |

— |

1 |

1981 |

450 (56,6) |

— |

— |

— |

|

5 |

АО «Невинномысский азот» (г. Невинномысск) |

1 |

1976 |

450 (56,6) |

— |

— |

— |

1 |

1973 |

450 (56,6) |

— |

— |

— |

|

6 |

ОАО «АКРОН» (г. Великий Новгород) |

— |

— |

— |

— |

— |

— |

2 |

1975 1979 |

450 (56,6) 450 (56,6) |

— |

— |

— |

|

7 |

ОАО «Дорогобуж», Смоленская обл |

— |

— |

— |

— |

— |

— |

1 |

1979 |

450 (56,6) |

— |

— |

— |

|

8 |

Филиал «Азот» АО «ОХК «УРАЛХИМ» (г. Березники) |

1 |

1976 |

450 (56,6) |

1 |

1980 |

450 (56,6) |

— |

— |

— |

— |

— |

— |

|

9 |

КОАО «Азот» (г. Кемерово) |

1 |

1982 |

450 (56,6) |

1 |

1984 |

450 (56,6) |

— |

— |

— |

— |

— |

— |

|

10 |

ОАО «ЗМУ КЧХК» (г. Кирово-Чепецк) |

1 |

1981 |

560 (70,5) |

1 |

1983 |

560 (70,5) |

— |

— |

— |

— |

— |

— |

|

11 |

ОАО «Газпром нефтехим Салават» (г. Салават) |

— |

— |

— |

1 |

1988 |

450 (56,6) |

— |

— |

— |

— |

— |

— |

|

12 |

АО «Куйбышев-Азот» |

1 |

1977 |

600 (75,5) |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

13 |

ОАО «Тольяттиазот» |

— |

— |

— |

3 |

1981 1983 1986 |

450 (56,6) 450 (56,6) 450 (56,6) |

— |

— |

— |

4 |

1979 1980 |

450 (56,6) 450 (56,6) 450 (56,6) 450 (56,6) |

|

ИТОГО |

6 |

|

|

9 |

|

|

9 |

|

|

4 |

|

|

|

Таблица 2.2 — Разделение предприятий, производящих аммиак, по применяемой технологии

|

Номер технологии * |

Технология |

Проект |

Предприятие |

|

1 |

Производство аммиака из природного газа мощностью 1360÷2000 т в сутки в однолинейном агрегате на базе парового каталитического риформинга в прямоточной трубчатой печи и вторичного паро-воздушного риформинга с отделением очистки и подготовки синтез-газа, с синтезом аммиака под давлением 210÷300 ати по циркуляционной схеме |

АМ‑70, АМ‑76 |

ОАО «ФосАгро-Череповец» (г. Череповец) АО «Невинномысский азот» (г. Невинномысск) ОАО «НАК «Азот» (г. Новомосковск) ОАО «Завод минеральных удобрений Кирово-Чепецкого химического комбината» Филиал «Азот» ОАО «ОХК «УРАЛХИМ» г. Березники ОАО «Минеральные удобрения» (г. Пермь) ОАО «Минудобрения» (г. Россошь) КОАО «Азот» (г. Кемерово) ОАО «КуйбышевАзот» (г. Тольятти) ОАО «Тольяттиазот» (г. Тольятти) ОАО «Газпром нефтехим Салават» (г. Салават) |

|

|

|

TEC |

ОАО «ФосАгро-Череповец» (г. Череповец) АО «Невинномысский азот» (г. Невинномысск) ОАО «НАК «Азот» (г. Новомосковск) ОАО «АКРОН» (г. Великий Новгород) ОАО «Дорогобуж» ОАО «Минудобрения» (г. Россошь) ОАО «Минеральные удобрения» (г. Пермь) |

|

2 |

Производство аммиака из природного газа мощностью 1240÷1360 т в сутки в однолинейном агрегате на базе парового каталитического риформинга в противоточной трубчатой печи и вторичного паро-воздушного риформинга с отделением очистки и подготовки синтез-газа, с синтезом аммиака под давлением 200÷276 ати по циркуляционной схеме |

Chemico |

ОАО «Тольяттиазот» |

|

* Первичный риформинг (для агрегатов АМ‑70, АМ‑76, TEC — прямоточная трубчатая печь (I технология), для агрегатов Chemico — противоточная террасная трубчатая печь типа Фостер-Уиллер) (II технология). |

|||

2.1 Анализ приоритетных проблем в производствах аммиака

В Российской Федерации практическое применение нашли три варианта модернизации производства аммиака:

- модернизация и техперевооружение действующих агрегатов;

- интеграция производства;

- строительство новых современных агрегатов.

2.1.1 Модернизация и техперевооружение действующих агрегатов

Основные принципы, которые должны всегда учитываться при разработке концепции модернизации аммиачного агрегата:

1) Минимально возможное вовлечение природных ресурсов в технологический процесс.

2) Рециклирование в границах установки отходящих и отбросных потоков.

3) Использование малотоксичных химических веществ и некоррозионных материалов.

4) Использование материалов и катализаторов с возможностью их повторного использования в технологическом процессе.

5) Повышение надежности аппаратов и оборудования.

6) Интегрирование и диверсификация производств.

Можно выделить две стратегии:

- радикальная модернизация. Радикальную модернизацию следует предпринимать в современных условиях в России только в том случае, если есть уверенность в устойчивом спросе на азотную продукцию. Примерами успешного проведения радикальных модернизаций являются модернизации производств аммиака в Китае;

- стратегия частного техперевооружения. Учитывая риски, связанные с радикальной модернизацией, большинство предприятий в настоящее время выбирают тактику частных модернизаций. Такая тактика позволяет планировать капитальные вложения в модернизацию и реконструкцию в течение времени, постоянно используя амортизационные отчисления на замену выработавшего ресурс оборудования. Такая тактика приносит частный успех и улучшает экономические показатели всей цепочки азотных производств. Разработка и использование единой технологической концепции частных модернизаций является надежной базой для выработки программы инвестиций, обеспечивающей быстрый коммерческий успех.

Одним из направлений модернизации, позволяющим повысить конкурентоспособность и получить возможность более гибко реагировать на изменения рынка, является создание интегрированных производств на базе агрегатов аммиака. Аммиачные агрегаты могут технологически удачно интегрироваться с производством метанола, причем удельные затраты энергии при производстве обоих продуктов понижаются. Агрегаты аммиака интегрируются также с производствами капролактама, азотной кислоты, что приводит к снижению затрат по сумме производств.

2.1.3 Строительство новых современных агрегатов

Оценки перспективы производства аммиака и удобрений на его основе показывают, что при существующей цене природного газа рентабельными и конкурентоспособными на мировом рынке станут производства азотных удобрений, которые будут использовать аммиак, получаемый с затратами энергии не более, чем 7÷7,5 Гкал/т. Достижения в области технологии, аппаратуры и катализаторов создают научную и техническую базу для разработки и строительства новых российских аммиачных агрегатов.

2.2 Описание технологических процессов, используемых в производстве аммиака

Процесс производства аммиака состоит из следующих основных стадий:

1) Компримирование природного газа.

2) Очистка природного газа от сернистых соединений.

3) Паровая каталитическая конверсия метана (первичный риформинг).

4) Компримирование воздуха и паровоздушная двухступенчатая конверсия природного газа (вторичный риформинг).

5) Двухступенчатая конверсия оксида углерода на среднетемпературном и низкотемпературном катализаторах.

6) Очистка конвертированного газа от диоксида углерода.

7) Метанирование остатков моно- и диоксида углерода.

8) Копримирование азото-водородной смеси (АВС).

9) Синтез аммиака при давлении 20÷32 МПа и выделение аммиака.

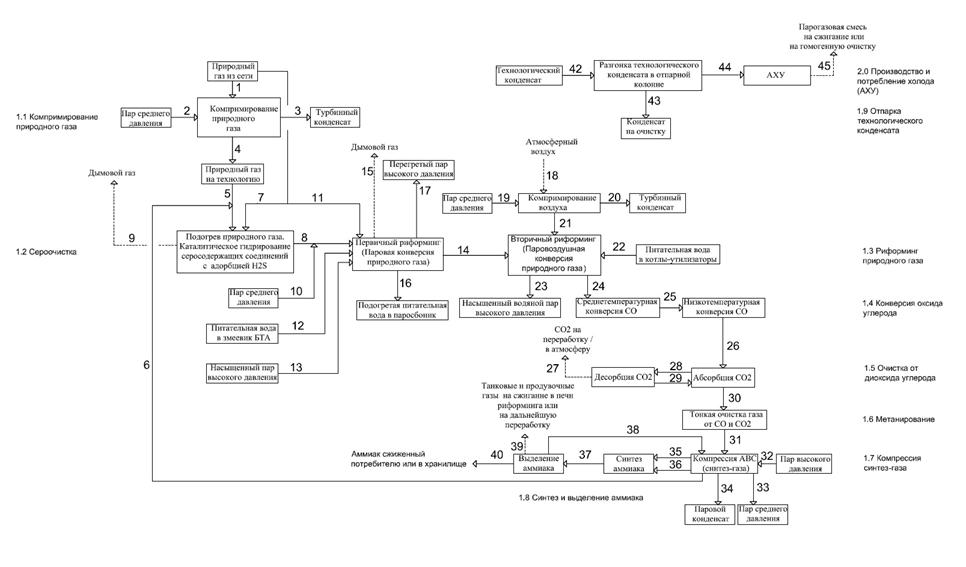

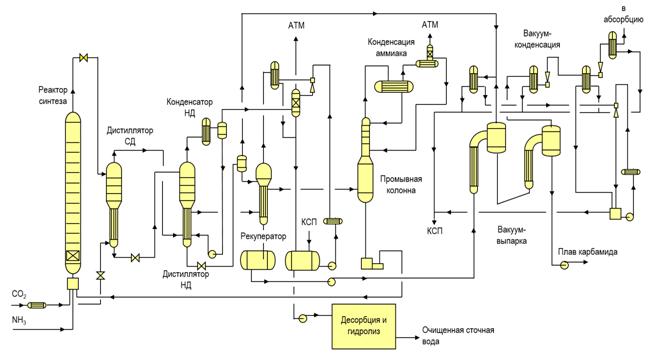

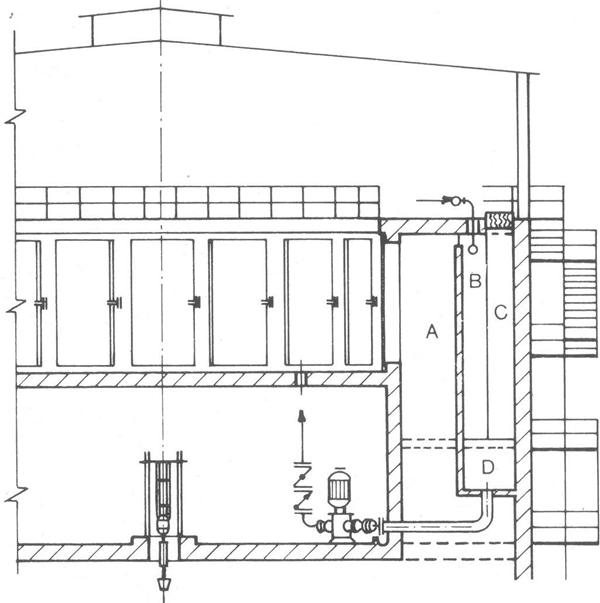

Блок-схема технологического процесса производства аммиака представлена на рисунке 2.2.

Рисунок 2.2 — Блок-схема технологического процесса производства аммиака

В таблице 2.3 представлено описание технологического процесса производства аммиака с указанием основных входных и выходных потоков по стадиям.

Таблица 2.3 — Описание технологического процесса (с указанием подпроцессов)

|

Номер |

Входной поток |

Наименование подпроцесса |

Выходной |

Основное технологическое оборудование |

Эмиссии |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1.1 Компримирование природного газа |

Природный газ из сети (1) |

Компрессия природного газа |

Природный газ (4) |

Компрессор природного газа, межступенчатое оборудование |

|

|

Пар среднего давления (2) |

Паровой конденсат (3) |

||||

|

1.2 Сероочистка |

Природный газ на технологию (5) |

Подогрев природного газа, каталитическое гидрирование серосодержащих соединений с адсорбцией H2S |

Природный газ, очищенный от серосоединений (газовая смесь) (8) |

Аппарат гидрирования, аппарат сероочистки, огневой подогреватель |

Дымовые газы из огневого подогревателя в атмосферу (NOx, CO) |

|

Азото-водородная смесь (6) |

|||||

|

Природный газ (топливо) (7) |

Дымовой газ (9) |

||||

|

1.3 Риформинг природного газа |

Газовая смесь (8) |

Паровая конверсия природного газа |

Конвертированный газ (14) |

Трубчатая печь с блоком теплоиспользующей аппаратуры (БТА), паросборник, котлы-утилизаторы, шахтный конвертор метана |

Дымовой газ в атмосферу (NOx, CO) |

|

Пар среднего давления (10) |

|||||

|

Природный газ (топливо) (11) |

Дымовой газ (15) |

||||

|

Питательная вода в змеевик БТА (12) |

Подогретая питательная вода в паросборник (16) |

||||

|

Насыщенный пар высокого давления (13) |

Перегретый пар высокого давления (17) |

||||

|

Конвертированный газ (14) |

Паровоздушная конверсия природного газа |

Конвертированный газ (24) |

— |

||

|

Сжатый воздух (21) |

|||||

|

Питательная вода в котлы-утилизаторы (22) |

Насыщенный водяной пар высокого давления (23) |

||||

|

Атмосферный воздух (18) |

Компрессия воздуха |

Сжатый воздух (21) |

Компрессор воздуха, межступенчатое оборудование |

|

|

|

Пар среднего давления (19) |

Паровой конденсат (20) |

||||

|

1.4 Конверсия монооксида углерода |

Конвертированный газ (24) |

Среднетемпературная конверсия CO |

Конвертированный газ (25) |

Среднетемпературный конвертор |

— |

|

Конвертированный газ (25) |

Низкотемпературная конверсия CO |

Конвертированный газ (26) |

Низкотемпературный конвертор |

|

|

|

1.5 Очистка от диоксида углерода |

Конвертированный газ (26) |

Абсорбция CO2 |

Конвертированный газ (30) |

Абсорбер, регенератор |

Фракция CO2 в атмосферу или на переработку |

|

Регенерированный раствор (МЭА, МДЭА, поташ) (29) |

Раствор на регенерацию (28) |

||||

|

Раствор на регенерацию (28) |

Десорбция CO2 |

Регенерированный раствор (МЭА, МДЭА, поташ) (19) |

|||

|

CO2 на переработку (27) |

|||||

|

1.6 Метанирование |

Конвертированный газ (30) |

Тонкая очистка газа от CO и CO2 (метанирование) |

АВС (синтез-газ) (31) |

Метанатор |

— |

|

1.7 Компрессия синтез-газа |

АВС (синтез-газ) (31) |

Компрессия АВС (синтез- газа) |

АВС (синтез-газ) (35) |

Компрессор синтез газа, межступенчатое оборудование |

|

|

Пар высокого давления (32) |

Пар среднего давления (33) |

||||

|

Циркуляционный газ (38) |

Циркуляционный газ (36) |

||||

|

Азото-водородная смесь (6) на стадию сероочистки |

|||||

|

Паровой конденсат (34) |

|||||

|

1.8 Синтез и выделение аммиака |

АВС (синтез-газ) (35) |

Синтез аммиака |

Циркуляционный газ (37) |

Колонна синтеза аммиака, теплообменное, сепарационное оборудование |

|

|

Циркуляционный газ (36) |

Выделение аммиака |

Аммиак сжиженный (40) |

|||

|

Холод, вырабатываемый в аммиачных холодильных установках или с помощью аммиачного компрессора (замкнутый цикл) |

Танковые и продувочные газы на сжигание в печи риформинга или на дальнейшую переработку (получение аргона и т. п.) (39) |

||||

|

Циркуляционный газ на компрессию АВС (синтез-газа) (38) |

|||||

|

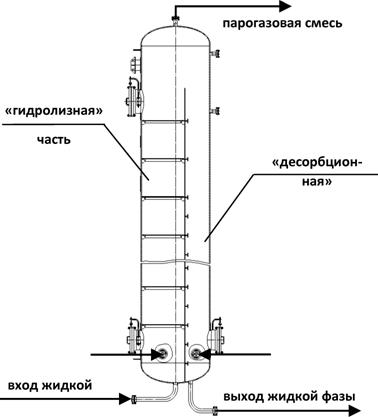

1.9 Отпарка технологического конденсата |

Технологический конденсат (42) |

Разгонка технологического конденсата в отпарной колонне |

Конденсат на очистку (43) |

Отпарная колонна, теплообменное оборудование |

|

|

Парогазовая смесь (ПГС) (44) |

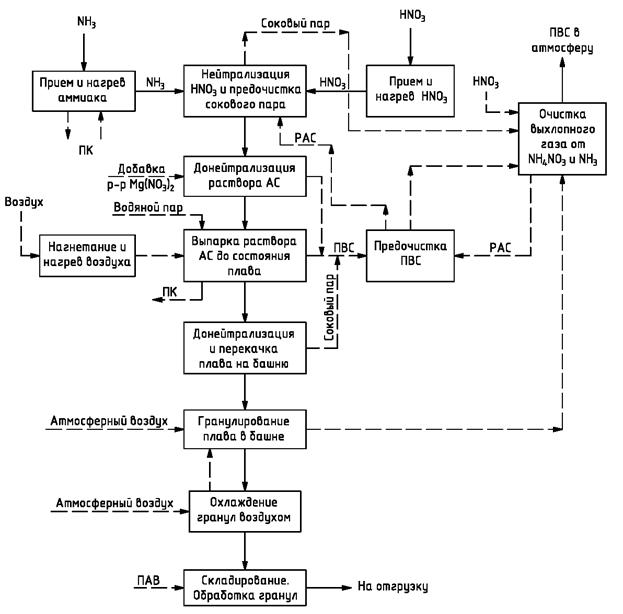

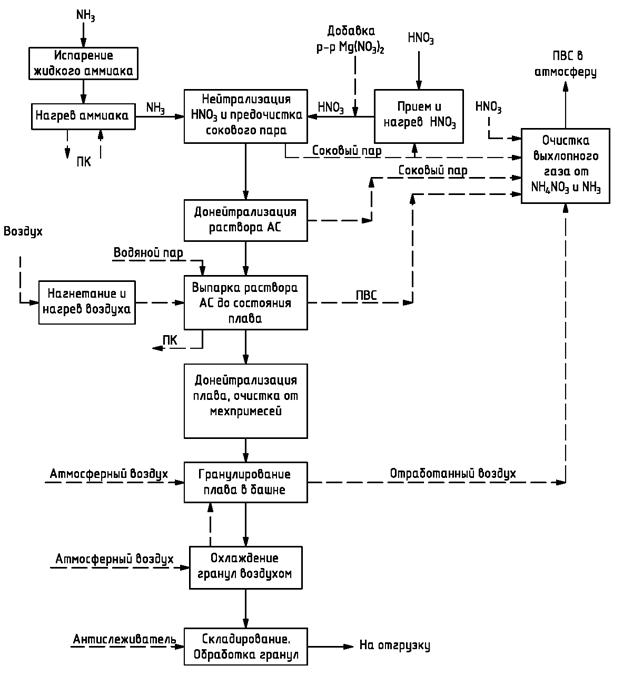

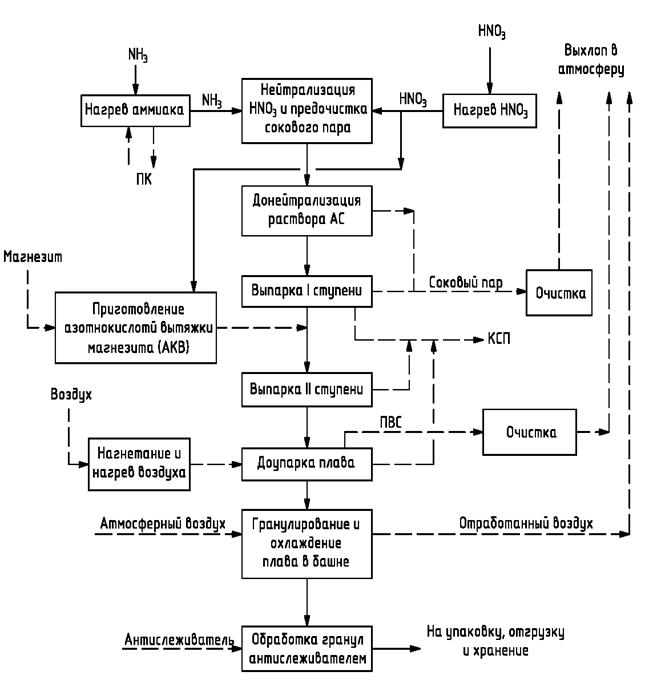

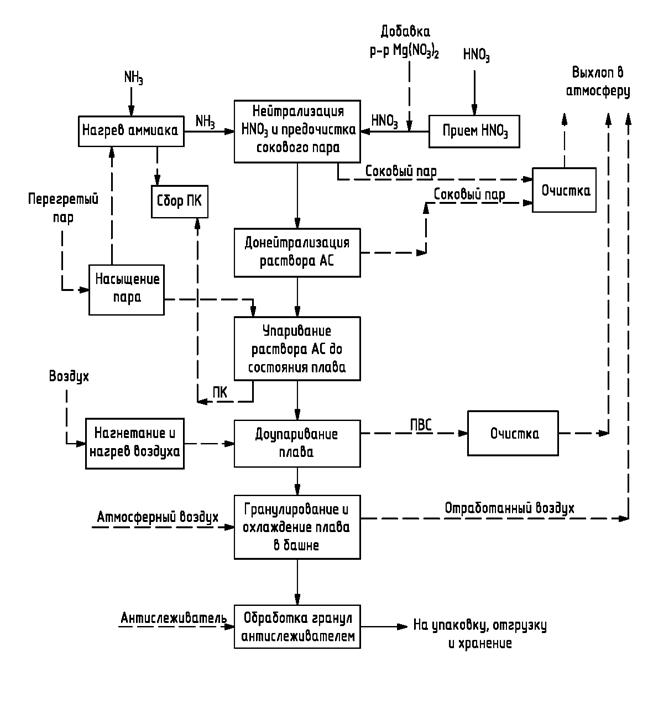

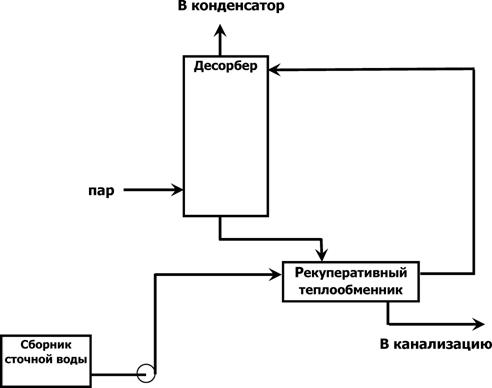

|||||